Benzindirekteinspritzung

Benzindirekteinspritzung ist ein Verfahren zur inneren Gemischbildung bei Motoren, die mit Motorenbenzin betrieben werden, vor allem Ottomotoren. Es ermöglicht gegenüber konventionellen Verfahren eine erhöhte Motorleistung und vermindert den Kraftstoffverbrauch und dadurch den Kohlenstoffdioxidausstoß. Von einer Dieselkraftstoffdirekteinspritzung unterscheidet sich Benzindirekteinspritzung durch den Einspritzdruck, der hier wegen der geringeren Schmierfähigkeit des Benzins niedriger ist.

Erstmals wurde Benzindirekteinspritzung 1916 in einem Junkers-Flugmotor angewandt, der später als Bootsantrieb diente. In Großserienfertigung gelangte sie bei deutschen Flugmotoren der 1930er-Jahre und fand in den 1950er-Jahren kurzzeitig auch den Einzug ins Automobil. Niedrige Kraftstoffkosten verdrängten sie in den 1950er- und 1960er-Jahren nahezu vollständig; in den 1970er- und 1980er-Jahren war dann die Saugrohreinspritzung das dominierende System. Erst ab 1995 wurde zunächst von Mitsubishi und später auch anderen Herstellern die Benzindirekteinspritzung mit Schichtladung für den Großserien-Pkw-Motor wiedereingeführt. Die erhofften Kraftstoffverbrauchsersparnisse blieben aus, sodass der reine Schichtladebetrieb zunehmend von den Motorenherstellern aufgegeben wurde. Stattdessen hat sich bis 2017 das Brennverfahren mit homogenem Gemisch bei nahezu allen Motorenherstellern durchgesetzt. Die Benzindirekteinspritzung bietet weiterhin ein großes Potenzial zur Kraftstoffverbrauchssenkung.

Bezeichnungen

Der Begriff Benzindirekteinspritzung beschreibt die Einspritzung des Benzins mit einer Einspritzdüse unmittelbar in den Zylinder. Durch die Einlassventile wird ausschließlich Luft angesaugt.[LM 1] In Abgrenzung dazu wird bei einer Saugrohreinspritzung das Benzin in das Ansaugrohr hinter die Drosselklappe eingespritzt und es wird ein Kraftstoffluftgemisch angesaugt. Man spricht von innerer Gemischbildung, wenn der Kraftstoff direkt eingespritzt wird, und von äußerer Gemischbildung, wenn er außerhalb eines Brennraumes, also zum Beispiel im Ansaugrohr mit der Ansaugluft gemischt wird.[BL 1]

Funktionsweise

Man unterscheidet verschiedene Betriebsstrategien für die Benzindirekteinspritzung,[B 1] die sich überwiegend durch Drosselklappenstellung, Einspritzzeitpunkt und Gemischzusammensetzung unterscheiden; ferner sind im Schichtladebetrieb auch die Führung des Kraftstoffstrahls und die Auslegung der Luftverwirbelung im Brennraum Unterscheidungskriterien.

Betriebsstrategien

- Homogenbetrieb

- Schichtladebetrieb

- Mischung beider Betriebsarten

Einspritzstrahlführung bei Schichtladebetrieb

- Luftgeführt

- Wandgeführt

- Strahlgeführt

Betriebsstrategien

Homogenbetrieb

Der Homogenbetrieb bedeutet, dass ein Ottomotor mit einem homogenen, stöchiometrisch geregelten Kraftstoffluftgemisch (Verbrennungsluftverhältnis ) betrieben wird.[B 1][R 1] Er kommt ohne schwefelarmen Kraftstoff aus, da er mit einem konventionellen Dreiwegekatalysator zusammen funktioniert.[R 2] Das Verbrauchseinsparpotenzial steht hier nicht im Vordergrund, stattdessen wird mit diesem Verfahren mehr Drehmoment und damit eine höhere Leistung angestrebt,[vB 1] das Verfahren eignet sich aber auch gut für Effizienzsteigerung durch Hubraumverminderung bei gleichzeitiger Erhöhung der spezifischen Hubraumleistung (sogenanntes Downsizing).[R 2] Der Kraftstoff wird im Homogenbetrieb in den Saughub eingespritzt, sodass sich der Kraftstoff früh mit der Luft vermischt und so ein homogenes Gemisch im Brennraum vorliegt.[vB 2][R 1] Pkw-Ottomotoren werden heute (2017) mit dieser Betriebsstrategie konstruiert[vB 3][vB 4] oder mittels Aktualisierung der Motorsteuersoftware darauf umgestellt.[1]

Der Homogenbetrieb ist die konstruktiv deutlich einfacher zu gestaltende Variante der Benzindirekteinspritzung, da sie auch mit einem rein mechanischen Motortrieb (also ohne elektronische Steuergeräte) zu verwirklichen ist. Beim historischen Motor Mercedes-Benz M 198 von 1954, der hier als Beispiel dienen soll, wird deshalb wie bei vergleichbaren Motoren mit Saugrohreinspritzung oder Vergaser der Homogenbetrieb eingesetzt. Dabei wird das Drehmoment über die Drosselklappenstellung eingestellt (Quantitätsänderung) und, wie oben beschrieben, der Kraftstoff sehr früh in den Saughub eingespritzt. Selbst bei einer hohen Kurbelwellendrehzahl und damit hohen Kolbengeschwindigkeit ist so noch genug Zeit für das Benzin, sich ausreichend gut mit der Luft zu vermischen, und für das gebildete Gemisch, sich gleichmäßig im Brennraum zu verteilen; der Einspritzzeitpunkt muss somit nicht an die Motordrehzahl angepasst werden, was die Konstruktion der Einspritzpumpe erheblich vereinfacht.[vB 5]

Schichtladebetrieb

Der Schichtladebetrieb bedeutet, dass ein Ottomotor mit einem geschichteten, inhomogenen, teils überstöchiometrischen Kraftstoffluftgemisch betrieben wird. Das maximale globale Luftkraftstoffverhältnis kann dabei Werte von 8 überschreiten (),[vB 6] während das mittlere Luftkraftstoffverhältnis bei Teillast etwa beträgt[vB 7] und bei Volllast . Das Drehmoment wird wie bei einem Dieselmotor nur über die Menge des eingespritzten Kraftstoffes eingestellt, die Drosselklappe bleibt im Idealfall immer weit geöffnet.

Da bei zu magerem homogenen Gemisch die Zündung nicht mehr sicher eingeleitet werden kann, muss das Gemisch geschichtet vorliegen:[vB 2] Anders als beim Homogenbetrieb, wo Kraftstoff und Luft homogen im Brennraum verteilt sind, wird beim Schichtladebetrieb der Kraftstoff so in den Brennraum eingespritzt, dass nur im Bereich der Zündkerze ein zündfähiges Gemisch vorliegt, während im Rest des Brennraumes das Gemisch stark mager ist[LM 2][vB 1] oder aus reiner Luft beziehungsweise rückgeführtem Abgas besteht.[vB 8] Eingespritzt wird in den Kompressionshub.[R 1][vB 9] Um das Gemisch zu zünden, muss eine hohe Zündenergie von bis zu 0,14 J aufgebracht werden.[vB 10] Mit dieser Betriebsweise lassen sich vor allem Kraftstoffverbrauch und damit Kohlenstoffdioxidausstoß senken;[LM 2][vB 1] das gilt insbesondere für den Betrieb mit niedriger Last. Bei Volllast wirkt sich Schichtladung aber nicht mehr auf den Kraftstoffverbrauch aus.[vB 11] Wie auch bei einem Dieselmotor entstehen durch das überstöchiometrische Gemisch bei der Verbrennung Stickoxide,[BL 2] die einen Speicherkatalysator erforderlich machen;[B 1] dieser Speicherkatalysator funktioniert nur mit schwefelfreiem Kraftstoff. Da in der Praxis der Verbrauchsvorteil der Schichtladung nur begrenzt zum Tragen kommt, das System aber kostenintensive Abgasnachbehandlung sowie Sonderkraftstoff erfordert, konnte es sich auf breiter Basis nicht gegen den Homogenbetrieb durchsetzen;[vB 4] wenn Schichtladebetrieb eingesetzt wird, dann nur zusammen mit dem strahlgeführten Einspritzverfahren (siehe unten).[R 3]

Mischbetrieb

Werden beide Betriebsstrategien kombiniert, so geschieht dies, um die sich negativ auf den Wirkungsgrad auswirkende Drosselung des Gemisches so gut wie möglich zu umgehen und die Nachteile des Schichtladebetriebes zu kompensieren. Dazu wird im Betriebsbereich niedriger Last Schichtladebetrieb eingesetzt, während im Bereich höherer Last auf Mager- oder Homogenbetrieb umgestellt wird.[vBF 1] Da im Homogenbetrieb bei Volllast die Drosselklappe weit geöffnet ist, gibt es nahezu keine Gemischdrosselung mehr.[vB 2][vB 9]

Einspritzstrahlführung zur Gemischbildung beim ottomotorischen Schichtladebetrieb

Wandgeführtes Verfahren

Das wandgeführte Verfahren ist ein Verfahren mit großem Abstand zwischen Einspritzventil und Zündkerze. Der Kraftstoff wird auf den nasenförmig ausgebildeten Kolbenboden gespritzt und so zur Zündkerze gelenkt; dieser Vorgang wird durch eine gezielte Drall- (Swirl) oder Walzenströmung (Tumble) der angesaugten Luft unterstützt.[vB 12] Da durch das Auftragen des Kraftstoffes direkt auf den Kolben einzelne Kohlenwasserstoffbestandteile des Kraftstoffes insbesondere bei niedrigen Betriebstemperaturen nicht richtig verbrennen können, werden sie unverbrannt wieder ausgestoßen. Wechselt der Motor von geringer Last in den mittleren Teillastbereich, muss das Benzin zu einem früheren Zeitpunkt eingespritzt werden, was dazu führen kann, dass es außerhalb der vorgesehenen Brennraummulde eingespritzt wird und in die Quetschspalte gelangt, wo es nicht verbrennt und ebenfalls als unverbrannter Kohlenwasserstoff wieder ausgestoßen wird. Des Weiteren ist der Einspritzzeitpunkt an die Kolbengeschwindigkeit und somit an die Drehzahl gebunden. Einspritz- und Zündzeitpunkt müssen deswegen präzise aufeinander abgestimmt sein und die Ladungsbewegung muss der langen Transportdauer des Gemischs vom Kolben bis zur Zündkerze wegen sehr stabil ablaufen.[vB 13]

Luftgeführtes Verfahren

Das luftgeführte Verfahren weist wie das wandgeführte Verfahren einen großen Abstand zwischen Einspritzventil und Zündkerze auf, weshalb auch hier der Kraftstoff zunächst zur Zündkerze transportiert werden muss. Anders als beim wandgeführten Verfahren wird jedoch der Kontakt von Kraftstoff und Brennraumwand vermieden, was Kraftstoffablagerungen und dadurch schlechtes Abgasverhalten verhindert. Dazu wird allein einlassseitig eine drall- oder walzenartige Ladungsbewegung erzeugt, die den Kraftstoffstrahl zur Zündkerze führt. Durch bestimmte Kolbenbauformen lässt sich dieser Effekt verstärken. Problem dieses Verfahrens ist, dass die drall- oder walzenartige Ladungsbewegung sehr lange erhalten bleiben muss (länger als bei den anderen Verfahren), was den Liefergrad und damit die Leistung verringert. In der Praxis werden luftgeführte Verfahren in Kombination mit wandgeführten Verfahren eingesetzt;[B 2] es gibt lediglich ein rein luftgeführtes Verfahren ohne diese Kombination[vB 14] (Stand 2017).

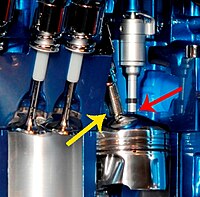

Strahlgeführtes Verfahren

Beim strahlgeführten Verfahren ist der räumliche Abstand zwischen Zündkerzenelektrode und Einspritzventil sehr gering,[R 3][B 2] beide Bauteile sind zwischen den Ein- und Auslassventilen angeordnet. Die Einspritzung erfolgt spät, und zwar in den Kompressionshub. Der eingespritzte Kraftstoff vermischt sich rasch durch aerodynamische Effekte mit der Luft, die ihn umgibt, was dazu führt, dass es große Schichtungsgradienten gibt: Während im Strahlkern das Gemisch sehr fett ist, nimmt die Luftzahl zum Rand hin schnell zu, das Kraftstoffluftgemisch ist dort also zu mager, um ausreichend zündfähig zu sein, nur im Bereich zwischen diesen beiden Zonen ist das Gemisch ausreichend gut zündfähig. Die Zündung wird, gemessen in °KW, fast unmittelbar nach der Einspritzung eingeleitet, was den Wirkungsgrad verbessert. Zündkerze und Einspritzventil müssen nun so angeordnet sein, dass genau im Bereich der Zündkerze das zündfähige Gemisch vorliegt.

Die erforderliche Präzision bedeutet sehr geringe Fertigungstoleranzen, da das Strahlbild durch kleinste Beeinträchtigungen stark verändert werden kann, was sich negativ auf das Brennverhalten auswirkt. Da der Kraftstoff während der Einspritzung flüssig ist und erst im Brennraum verdampft, kühlt er die Zündkerze stark ab, die jedoch durch die darauffolgende Verbrennung wieder sehr heiß wird,[R 3] was bedeutet, dass die Zündkerze sehr thermoschockbeständig sein muss. Bei geringer Kolbengeschwindigkeit ist es möglich, dass die Relativgeschwindigkeit zwischen Kraftstoff und Luft nicht ausreichend groß ist, was dazu führt, dass die Kraftstofftropfen zu groß sind und nicht ausreichend verdampfen, wodurch das Gemisch zu fett wird. Unverbrannter Kraftstoff kann so die Elektroden der Zündkerze und die Einspritzdüse verkoken. Verkokungen der Zündkerze können zu Zündaussetzern führen, während Verkokungen der Einspritzdüse, wie oben erwähnt, das Strahlbild negativ verändern.[vB 15] Ist beim strahlgeführten Verfahren die Kolbengeschwindigkeit zu hoch, werden die Kraftstofftropfen feiner zerstäubt und verteilen sich stärker im Brennraum, wodurch die Gemischschichtung so beeinflusst werden kann, dass im Bereich der Zündkerze kein zündfähiges Gemisch mehr vorliegt.[vB 16] Wenn die Zündkerze zu dicht am Einspritzventil positioniert ist, steigen die Strömungsgeschwindigkeiten im Zündkerzenspalt so stark an, dass die Funkendauer verkürzt wird und nicht mehr genug Energie zur Zündung des Kraftstoffluftgemisches übertragen werden kann.[vB 10]

Vor- und Nachteile im praktischen Betrieb

Vorteile

Gegenüber Ottomotoren mit Saugrohreinspritzung oder Vergasern haben Motoren mit Benzindirekteinspritzung vor allem im Bereich geringer Last einen höheren Wirkungsgrad,[BL 3] der insbesondere in Verbindung mit Schichtladung noch verbessert wird.[vB 11] Auch gibt es Ansätze, mithilfe der Benzindirekteinspritzung die Quantitätsänderung des Ottomotors und die damit einhergehenden Drosselverluste zu überwinden und stattdessen das Drehmoment qualitativ zu ändern.[vB 2][vB 17] Direkteinspritzung kühlt den Brennraum und reduziert damit die Klopfneigung eines Motors,[LM 3][vBF 1] was eine Erhöhung des Verdichtungsverhältnis[BL 3] um etwa bis erlaubt.[vB 18] Ferner kann durch Direkteinspritzung das Benzin im Brennraum mittig eingespritzt werden, wodurch es weniger Wärmeverluste über die Zylinderwand gibt.[vB 9] All dies bewirkt einen verminderten Benzinverbrauch, wobei Benzindirekteinspritzung gegenüber anderen Technologien das größte Potenzial zur Verbrauchssenkung hat.[vB 17] Verminderter Kraftstoffverbrauch bedeutet gleichzeitig eine Senkung des Kohlenstoffdioxidausstoßes.[vB 1]

Die Leistung eines Motors mit Benzindirekteinspritzung ist im Vergleich zu einem Motor mit äußerer Gemischbildung geringfügig besser.[BL 3] Dies ist möglich, weil sich die Ventilsteuerzeiten besser ausnutzen lassen können und somit eine gute Restgasausspülung ohne Frischgasverluste erzielt werden kann.[vB 19][LM 3] Ferner ist die Füllung (und damit die Leistung) im Vergleich zur Saugrohreinspritzung bei Benzindirekteinspritzung des höheren Liefergrades wegen größer, sogar dann, wenn gleiche Randbedingungen (drosselfreier Betrieb bei vollständig geöffneter Drosselklappe) vorliegen, weil das Benzin nicht schon im Saugrohr, sondern erst im Brennraum verdampft und dabei dem Gas im Brennraum Wärmeenergie entzieht. Der Liefergrad ist theoretisch etwa 9 % größer,[vB 18] während durch die größere Füllung die Leistung im Vergleich zum Saugrohreinspritzer um etwa 5–8 % gesteigert werden kann.[vB 20]

Ferner tritt durch die höhere Relativgeschwindigkeit zwischen Kraftstoff und Luft der Effekt der Druckzerstäubung auf, der dazu führt, dass die Menge der zerstäubten Kraftstofftropfen sehr groß ist, was zu einer besseren Vermischung von Luft und Kraftstoff und mithin schnelleren Gemischbildung führt.[vB 21]

Nachteile

Benzindirekteinspritzung erfordert gegenüber anderen Systemen einen höheren Konstruktionsaufwand und ist daher teurer. Wird ein Motor mit Benzindirekteinspritzung nach der Schichtladestrategie betrieben, so treten die theoretischen Kraftstoffverbrauchsvorteile praktisch insbesondere bei hohen Lastzuständen nicht ein, was den Einsatz dieser Technologie zweifelhaft macht.[vB 1] Der Volkswagenkonzern hat deshalb seine Motoren mit Schichtladebetrieb wieder auf Homogenbetrieb umgestellt;[1] auch allgemein wird bei Serienmotoren eher der Homogenbetrieb verwendet, wobei die auftretenden Ladungswechselverluste durch variable Ventilsteuerung kompensiert werden.[vBF 1]

Das Abgasverhalten ändert sich durch die Direkteinspritzung mit Schichtladung, der konventionelle Dreiwegekatalysator funktioniert wegen des hohen Luftverhältnisses nicht mehr[vB 12] und es entstehen mehr Stickoxide[R 4] sowie Kohlenwasserstoffe, die bei Pkw-Motoren zwingend den Einsatz eines besonderen Abgasreinigungssystems nötig machen, da es nicht möglich ist, rein durch konstruktive Maßnahmen den Schadstoffausstoß ausreichend zu senken.[vB 6] Dies kann nur durch den weniger kraftstoffsparenden Homogenbetrieb umgangen werden, dessen Abgasnachbehandlung mit einem konventionellen Dreiwegekatalysator ausreichend gut funktioniert.[vB 22] Wird der Motor nach dem Schichtladeverfahren betrieben, so muss schwefelfreier Kraftstoff (Super Plus im Allgemeinen bzw. in Deutschland alle Ottokraftstoffsorten nach DIN EN 228[vB 23]) verwendet werden, da sonst der Speicherkatalysator zu stark mit Schwefel vergiftet würde. Durch vermehrte Speicherkatalysatorregeneration kann der Schwefelvergiftung entgegengewirkt werden, was jedoch den Kraftstoffverbrauch erhöht und den Verbrauchsvorteil schmälert.[vB 24] Auch entsteht durch den Schichtladebetrieb mehr Ruß, der wegen verschärfter Abgasgrenzwerte mit einem Rußpartikelfilter aus dem Abgas entfernt werden muss,[vB 25] die Partikelemissionen sind jedoch deutlich niedriger als bei vergleichbaren Dieselmotoren.[vB 26] Dabei ist weniger die Gesamt-Partikelmasse als vielmehr die hohe Anzahl ultrafeiner Partikel von Bedeutung.[2]

Weil Benzin keine schmierende Wirkung hat, kann der Einspritzdruck nicht wesentlich größer als 20 MPa sein, da sonst die Einspritzpumpe und auch der Injektor zu stark verschleißen würden. Hoher Einspritzdruck ist jedoch erforderlich, um eine gute Tropfenbildung und schnelle Verdampfung des Kraftstoffs zu gewährleisten, um Verbrennungsaussetzer und vor allem Rußbildung zu verhindern.[vB 27]

Einspritzsysteme

In der Direkteinspritztechnik gibt es verschiedene Ansätze, ein funktionierendes Einspritzsystem für Benzin zu konstruieren. Ein solches System besteht primär aus einer (Hochdruck)-Kraftstoffeinspritzpumpe und den Einspritzdüsen. Die ersten serientauglichen mechanischen Benzindirekteinspritzsysteme für Flugmotoren waren von mechanischen Reiheneinspritzpumpen abgeleitet, wie man sie für Dieselmotoren verwendet.[vB 28] Auch die Einspritzdüsen waren in ihrer Bauart zunächst denen von Dieselmotoren ähnlich,[vB 29] ehe spezielle Mehrlochdüsen entwickelt wurden.[vB 30] Problematisch war vor allem, dass Benzin, anders als Kraftstoff für Dieselmotoren, keine besonders guten Schmiereigenschaften hat, was den Verschleiß am Einspritzsystem stark erhöht.[vB 31] Der Einspritzdruck des ersten Benzin-Direkteinspritzungssystems für Pkw-Viertaktmotoren beträgt daher zur Minimierung des Verschleißes nur 1,0–4,9 MPa.[LM 4] Neuere Motoren mit Benzindirekteinspritzung haben hingegen keine rein kantengesteuerten Einspritzpumpen mehr, sondern entweder luftunterstützte Niederdruckdirekteinspritzung oder Common-Rail-Einspritzung,[vB 32] wobei das letztgenannte System das modernere der beiden ist.[vB 33]

Niederdruckdirekteinspritzung

Die Niederdruckdirekteinspritzung mit Luftunterstützung oder auch Niederdruckgemischeinblasung ist ein System, das maßgeblich von Orbital entwickelt wurde.[vB 32] Sein Aufbau ist verhältnismäßig einfach.[vB 34] Hauptsächlich eingesetzt wird es in Zweitaktmotoren wie etwa Außenbordmotoren.[vB 35] Viertaktmotoren mit diesem Verfahren werden überwiegend mit stöchiometrischem Gemisch betrieben[vB 34] und arbeiten mit dem strahlgeführten Verfahren.[vB 35]

Niederdruckdirekteinspritzung ist dadurch gekennzeichnet, dass in den Saughub eingespritzt wird und dass Luft und Kraftstoff teilweise schon vor Eintreten in den Brennraum miteinander vermischt werden. Dazu hat die eigentliche Einspritzdüse eine Art vorgelagerte Kammer, die unter Druck (bis zu 0,5 MPa) steht. In diese Vorkammer wird der Kraftstoff mit einem Druck von bis zu 0,8 MPa eingespritzt.[vB 32] Dabei zerfällt und verdampft ein großer Teil des Kraftstoffs bereits in dieser vorgelagerten Kammer. Wird das Einspritzventil geöffnet, so wird ein bereits zündfähiges Kraftstoffluftgemisch in den Brennraum eingeblasen, die restlichen noch flüssigen Kraftstofftropfen zerfallen und verdampfen während des Einblasens, wenn sie durch die expandierende Luft beschleunigt werden. Der nötige Druck wird mit einem externen Druckluftkompressor erzeugt. Da die Kraftstofftropfen beim Einspritzen bereits verdampft beziehungsweise sehr klein sind, ist die Eindringtiefe des Kraftstoffs in den Brennraum nicht sehr groß[vB 36] und es lassen sich bei guter Laufruhe verhältnismäßig hohe Abgasrückführraten erzielen.[vB 34] Um das Kraftstoffluftgemisch im Brennraum passend zu verteilen, wird teilweise eine Drall- oder Walzenströmung über den Lufteinlass erzeugt.[vB 36]

Die Einspritzdüse ist in der Regel eine sogenannte A-Düse, eine Einspritzdüse, die nach außen öffnet und wegen des ringförmigen Öffnungsquerschnitts einen breiten Strahlkegel aufweist. Das erlaubt eine gute Ladungsschichtung, wenn der Gegendruck im Brennraum niedrig ist, was beim Saughub gegeben ist. Da der Einspritzdruck sehr gering ist, kann nicht in den Kompressionshub eingespritzt werden, wo der Zylinderdruck hoch ist. Nachteilig daran ist, dass bis zum Zeitpunkt der Zündung die Gemischwolke wieder verweht sein kann, was auch die Ladungsschichtung insbesondere in Betriebsbereichen geringer Last instabil werden lässt.[vB 34]

Common-Rail-Hochdruckeinspritzung

Die Common-Rail-Einspritzung ist eigentlich für Dieselmotoren gedacht. Sie wurde überwiegend ab 1976 von der ETH Zürich entwickelt und von Bosch in den 1990er-Jahren zur Serienreife gebracht. Eine Anwendung beim Dieselmotor gab es versuchsweise ab 1985,[3] beim Ottomotor in Serie ab 1995. Namensgebendes Bauteil ist die Rail,[vB 35] eine ständig unter Hochdruck stehende Kraftstoffverteilerleitung. Sie versorgt alle Einspritzdüsen mit Kraftstoff und dient gleichzeitig als Speicher- und Dämpfungsvolumen für den von der Kraftstoffhochdruckpumpe erzeugten Systemdruck. Die Einspritzung des Kraftstoffs wird durch das Öffnen elektronisch angesteuerter Magneteinspritzventile oder piezoelektrischer Einspritzventile[vB 37] eingeleitet und ist jederzeit möglich.[vB 33] Aus diesem Grund eignet sich Common-Rail-Einspritzung gut für Ottomotoren mit Direkteinspritzung, ferner ist sie im Hinblick auf Zerstäubungsgüte, Strahleindringtiefe und Häufigkeit der Einspritzungen innerhalb eines Arbeitsspiels am besten für die Anforderungen eines Ottomotors geeignet.[vB 35]

Eine Common-Rail-Einspritzung lässt sich in Hochdruck- und in Niederdruckkreislauf aufteilen. Erstgenannter ist motorseitig und besteht im Wesentlichen aus einem Verteilerrohr (Rail), einer Hochdruckkolbenpumpe, einem Druckregelventil, einem Raildrucksensor, einem Kraftstoffkühler und je Zylinder einem Einspritzventil. Die Hochdruckkolbenpumpe wird aus dem Niederdruckkreislauf gespeist, der tankseitig eingebaut ist. Mit einer elektrischen Kraftstoffförderpumpe wird in ihm ein Kraftstoffdruck von rund 0,4 MPa aufgebaut, zusätzlich gibt es einen mechanischen Druckregler.[vB 33] Die Leistung, die aufgebracht werden muss, um die Hochdruckkolbenpumpe anzutreiben, ist drehzahl- und einspritzdruckabhängig und liegt etwa zwischen 600 W bei 5 MPa und 2000 min−1 und 3000 W bei 15 MPa und 6000 min−1.[vB 38] Der Einspritzdruck beträgt zwischen 5 und 20 MPa.[R 5] Bei Common-Rail-Einspritzung können als Einspritzdüsen Dralldüsen, Mehrlochdüsen oder nach außen öffnende A-Düsen mit Pilzventil eingesetzt werden.[vB 39]

Entwicklungsgeschichte

Erster Junkers-Motor mit Benzindirekteinspritzung im Ersten Weltkrieg

Im Jahr 1916 wurde zum ersten Mal ein Benzindirekteinspritzungssystem in einen Junkers-Flugmotor eingebaut. Junkers plante ab 1914, für die kommerzielle Luftfahrt einen Dieselmotor mit Direkteinspritzung zur Serienreife zu entwickeln, da der Dieselmotor als wirtschaftlicher und weniger brandgefährdet als ein Ottomotor galt. Zunächst scheiterten die Versuche mit dem Dieselmotor, doch wurden die Gegenkolbenmotoren Jumo 205 und Jumo 207 mit Dieselverfahren letztlich in den 1930er-Jahren bis zur Serienreife entwickelt. Während des Ersten Weltkrieges verlangte das Preußische Kriegsministerium jedoch die Verwendung von Benzin oder Benzol (Ottokraftstoffe) für Flugmotoren, was zur Entwicklung eines Flugmotors mit Benzin als Kraftstoff bei Junkers führte. Erste Prüfstandsläufe mit einem neukonstruierten Sechszylinder-Zweitaktmotor mit 14.137 cm3 Hubraum im November 1915 zeigten, dass die Gemischspülung, die man als Spülverfahren für den Motor gewählt hatte, ungeeignet war, weil das Kraftstoff-Luft-Gemisch sich unkontrolliert im Kurbelgehäuse entzündete, was zu Motorschäden führte; im Übrigen war der Motor zu schwer. Unter Leitung Otto Maders wurde daraufhin ab 1916 ein vergrößerter neuer Motor mit 17.105 cm3 Hubraum entwickelt, der ein besseres Masse-Leistungs-Verhältnis hatte. Um die unkontrollierten Zündungen im Kurbelgehäuse zu verhindern, wurde der Motor mit Direkteinspritzung, wie sie schon beim Versuchs-Gegenkolben-Dieselmotor vorher angewandt worden war, ausgerüstet. Auslass- und Spülkanäle des Motors waren tangential angeordnet, um einen Luftdrall zu erzeugen, der die Gemischbildung bei Direkteinspritzung unterstützt.[vB 40]

Nach anfänglichen Schwierigkeiten mit den Kolben stellte sich die Lastregelung als problematisch heraus, konnte jedoch durch Optimierungen der Einspritzpumpe beherrschbar gemacht werden. Ab 1917 wurden die nun Fo.2 genannten Motoren in kleiner Serie produziert und zunächst für den Antrieb von Schnellbooten der Kaiserlichen Marine geplant. Da die Elektroden und Keramikisolatoren der Zündkerzen überhitzten, wurden sie mit Wasser gekühlt, nachdem eine Reduktion des Verdichtungsverhältnisses von auf keine zufriedenstellende Lösung gebracht hatte. Ab 1918 wurde zudem auch ein Mercedes D IVa auf Direkteinspritzung umgerüstet. Dieser Motor ließ sich besser starten, hatte eine Gemischbildung ohne Zündaussetzer oder Spätzündungen und seine Leerlaufdrehzahl von 300 min−1 ließ sich problemlos halten; seine Volllastleistung gegenüber dem Grundmodell mit Vergaser war um ca. 15 % vergrößert.[vB 28]

Durch das Reichsluftfahrtministerium angeregte Entwicklungen

In Deutschland ruhte jedoch in den 1920er-Jahren die Weiterentwicklung. Erst in den 1930er-Jahren wurde die Entwicklung der Benzindirekteinspritzung wiederaufgenommen, wieder für den Einsatz in Flugzeugmotoren. Das Spezialwissen um die Dosierung kleiner Kraftstoffmengen war bei deutschen Unternehmen (Bosch, Junkers, L’Orange) durch die Dieselmotorenentwicklung bekannt. In verschiedenen Versuchsreihen wurden Ottomotoren für den Flugbetrieb mit modifizierten Dieseleinspritzpumpen ausgerüstet, um das Benzin direkt einzuspritzen. Beim Flugottomotor BMW Va konnte bei Versuchen mit Direkteinspritzung eine Mehrleistung von 17 % und ein Verbrauchsvorteil von 3 % nachgewiesen werden, sodass das Reichsluftfahrtministerium die deutsche Flugzeugindustrie zur Entwicklung von Ottomotoren mit Direkteinspritzung für den Flugzeugeinsatz anregte; die eigentliche Entwicklungsarbeit wurde allerdings überwiegend von den Zulieferern der Einspritzanlagen geleistet.[vB 30]

Vom Prototyp zum Serienmotor bei Daimler-Benz

Bei Daimler-Benz wurde der Flugmotor der Type DB 600 ab März 1934 in Versuchsreihen von Hans Scherenberg unter Leitung Fritz Nallingers[vB 41] mit Benzindirekteinspritzung ausgestattet. Auch hier wurde eine Dieseleinspritzpumpe eingesetzt und eine Nadeleinspritzdüse verwendet. Es zeigte sich, dass der Kraftstoff am besten während des Ansaughubes in die Zonen des Brennraums eingespritzt wird, in denen die stärksten Luftbewegungen herrschen, um so eine bessere Vermischung von Kraftstoff und Luft zu erzielen. Die Nadeleinspritzdüse wurde rasch durch eine Mehrlochdüse ersetzt, mit der sich der Effekt der stärkeren Luftbewegung besser ausnutzen lässt, was den Kraftstoffverbrauch stark senkte und die Klopfneigung des Motors herabsetzte.[vB 30] Da Lochdüsen empfindlicher auf Verunreinigungen des Kraftstoffs reagieren, wurde ein kleiner Spaltfilter in die Einspritzdüse integriert. Dadurch konnte auf eine Gemischschmierung, die sich negativ auf die Klopffestigkeit auswirken würde, verzichtet werden. Die Konstruktion der Einspritzpumpen für die späteren Serienmotoren (DB 601, DB 603, DB 605) ähnelte der vergleichbarer Dieselmotoren;[vB 29] der DB 601 A wurde ab 1937 in Serie gebaut und war neben dem in der Messerschmitt Bf 109 eingesetzten Junkers Jumo 210 G[vGG 1] sowie dem BMW 132 F einer der ersten drei in Großserie hergestellten Ottomotoren mit Benzindirekteinspritzung.[vB 42] Um die Übersetzung des Laders und damit den Ladedruck, das Verbrennungsluftverhältnis, die Drosselklappenstellung, den Zündzeitpunkt sowie ggf. auch die Blattstellung des Verstellpropellers zu regulieren, hatten diese Flugmotoren ein mechanisches „Kommandogerät“, mit dem sie bedient wurden, das für den Piloten die Bedienung und richtige Einstellung des Motors vereinfachen und Fehlbedienung verhindern sollte.[vB 43][vB 44]

Leistungssteigerung bei historischen Flugmotoren

Im Laufe der Entwicklung stellte sich schnell heraus, dass Benzindirekteinspritzung ein großes Potenzial zur Leistungssteigerung bot. Anders als bei einem Motor mit Vergaser oder Saugrohreinspritzung, bei dem Kraftstoff und Luft außerhalb des Brennraums gemischt werden, können bei einem Direkteinspritzer mit Gemischbildung zum optimalen Zeitpunkt innerhalb des Brennraumes große Ventilsteuerzeitüberschneidungen von bis zu 100 °KW erreicht werden, da kein Kraftstoffluftgemisch aus dem Auspuff gedrückt werden kann (also keine Spülverluste auftreten). Das wird in Verbindung mit einer Aufladung dazu genutzt, Restgase vollständig aus dem Zylinder zu blasen (Restgasausspülung) und den Brennraum zu kühlen, was sich positiv auf die Leistungsentwicklung eines Motors auswirkt. Da die Begrenzung der Restgasgehalte Voraussetzung für ein gutes Leerlaufverhalten ist, müssen die Saugrohre eines Ottomotors mit Direkteinspritzung präzise berechnet werden. Der Kraftstoff wird jedem Zylinder einzeln mit hoher Genauigkeit zugemessen und kurz nach Schließen des Auslassventils mit einem Druck von ca. 5 MPa eingespritzt; der Kraftstoff hat nur kurz Zeit, sich mit dem Frischgas zu mischen, ehe die kontrollierte Fremdzündung eingeleitet wird. So konnte die Klopfneigung eines Motors auch bei minderwertigen Kraftstoffen gesenkt und das Verdichtungsverhältnis verhältnismäßig hoch gewählt werden.[vB 19] All diese Maßnahmen bewirkten innerhalb eines Zeitraumes von weniger als zehn Jahren eine Leistungssteigerung um annähernd 100 %.[vB 45]

Fahrzeugmotoren nach dem Zweiten Weltkrieg

Bei Zweitaktmotoren, insbesondere für den Fahrzeugeinsatz, bietet Benzindirekteinspritzung ein noch größeres Potenzial den Kraftstoffverbrauch zu senken, da die im vorigen Abschnitt angesprochenen Spülverluste bei Zweitaktmotoren mit äußerer Gemischbildung und Ottoverfahren prinzipbedingt auftreten und eine Ursache für den hohen Kraftstoffverbrauch sind. Bosch entwickelte während der 1930er-Jahre ein Einspritzsystem für die DKW Meisterklasse. Die Entwicklungen kamen jedoch durch den Zweiten Weltkrieg zum Erliegen und wurden erst 1949 wiederaufgenommen. Da ein Zweitaktmotor nur zwei Arbeitsspiele hat, muss der Kraftstoff öfter pro Zeiteinheit eingespritzt werden, was eine größere Pumpendrehzahl erfordert. Darüber hinaus werden mit Zweitaktmotoren größere Drehzahlbereiche abgedeckt, was bei der Konstruktion der Einspritzpumpe berücksichtigt werden muss; zudem ist das Arbeitsgeräusch der Einspritzpumpe und der Düsen hoch, was neue Ansätze bei der Entwicklung erforderte. So wurde der Einspritznocken durch einen Exzenter ersetzt, die Einspritzdüse so positioniert, dass der Einspritzstrahl dem Spülstrom entgegengerichtet ist und die Einspritzpumpe mit einer Schubabschaltung ausgerüstet. Die nach außen öffnenden Einspritzdüsen haben einen kegelförmigen Ventilsitz und keine Leckleitungen. Auch die optimale Lage der Zündkerzen musste bestimmt werden und war zu Beginn der Entwicklung kein bekanntes Wissen.[vB 46]

Im Herbst 1951 stellte Goliath den GP 700 und Gutbrod den Superior vor, die beide Zweitaktmotoren mit Direkteinspritzung haben; die Motoren waren in Zusammenarbeit mit Bosch entwickelt worden und die ersten in Serie gebauten Pkw-Ottomotoren mit Direkteinspritzung. Im Vergleich zur Vergaservariante der Gutbrod-600-cm3-Motortype hat der Einspritzmotor eine um mehr als 10 % größere Leistung und insbesondere im Teillastbereich einen sehr stark verminderten Kraftstoffverbrauch. Da die Einspritzanlage hohe Fertigungskosten verursachte und der geringe Kraftstoffverbrauch Anfang der 1950er-Jahre nur eine untergeordnete Rolle spielte, konnte sich der Zweitaktmotor mit Direkteinspritzung nicht durchsetzen.[vB 31]

Die Daimler-Benz AG erkannte das Potenzial der Direkteinspritzung für den Pkw-Einsatz und erprobte ab 1952 für einen Sechszylinder-Reihenmotor mit drei Litern Hubraum ein Direkteinspritzsystem. Es stammte von Bosch und war dem System für die Zweitaktmotoren ähnlich. Ab 1954 setzte Daimler-Benz dieses System serienmäßig im Mercedes-Benz M 198 ein; es arbeitet ausschließlich im Homogenbetrieb und mit 4,5 MPa Einspritzdruck.[vB 31] Die Leistung ist im Vergleich zur Vergaserausführung um etwa 10 % erhöht, der Kraftstoffverbrauch ist jedoch erheblich gemindert. Auch im Rennsport setzte Daimler-Benz Benzindirekteinspritzung im Rennwagen W 196 ein. Als weiterer deutscher Hersteller ist NSU zu nennen, deren Versuche mit Direkteinspritzung von Benzin jedoch nicht in die Serienfertigung gelangten. Durch die geringen Kraftstoffpreise und die zunehmend aufkommende Saugrohreinspritzung wurde die Entwicklung der Benzindirekteinspritzung für Ottomotoren in den 1960er- und 1970er-Jahren nicht weiterverfolgt.[vB 47]

Verschiedene Konzepte der 1960er- und 1970er-Jahre

Die Entwicklung der Kraftstoffdirekteinspritzung war in den 1960er- und 1970er-Jahren nicht auf ein bestimmtes Arbeitsverfahren konzentriert, doch wurden einige Konzepte für hybride Brennverfahren, also weder Otto- noch Dieselverfahren, mit Direkteinspritzung teils bis zur Serienreife gebracht. Motoren mit diesen Verfahren sind oft für den Betrieb mit Benzin geeignet, können aber auch mit anderen Kraftstoffen betrieben werden. Als problematisch stellte sich bei all diesen Verfahren heraus, dass eine dynamische Lastregelung, wie sie für einen Fahrzeugmotor nötig ist, nicht ausreichend gut funktioniert, da die Abstimmung zwischen Einspritzung, Gemischbildung und Verbrennung nur für bestimmte Betriebsbereiche, nicht aber das gesamte Drehzahlband möglich war.[vB 48]

Texaco entwickelte das Texaco Controlled Combustion System (TCCS), ein vielstoffgeeignetes Schichtladekonzept, das gegenüber einem Vergleichsmotor einen Verbrauchsvorteil von 30 % im Teillastbetrieb aufweist. Es wurde bis 1986 weiterentwickelt. MAN entwickelte aus dem M-Verfahren, einem Brennverfahren für Dieselmotoren, das FM-Verfahren, das vom Ende der 1960er-Jahre bis Mitte der 1980er-Jahre zum Einsatz kam. Es ist ebenfalls ein Schichtladeverfahren.[vB 49] Seit den 1950er-Jahren arbeitete Ford am Ford Combustion Process (FCP), der später zum PROCO-Verfahren weiterentwickelt wurde. Die Weiterentwicklungen reichen bis in die 1980er-Jahre. Das FCP-Verfahren teilt das Brennverfahren je nach Lastzustand des Motors auf: Bei Volllast wird am unteren Totpunkt eingespritzt, während bei Teillast und im Leerlauf kurz vor dem oberen Totpunkt eingespritzt wird und das Gemisch geschichtet wird (Schichtladung). Anders als beim Ottoverfahren muss die angesaugte Luft nicht gedrosselt werden.[vB 50]

Klöckner-Humboldt-Deutz versuchte einen Dieselmotor mit Direkteinspritzung für den Betrieb mit besonders zündunwilligen Kraftstoffen zu konstruieren und verfolgte einen ähnlichen Ansatz wie MAN mit dem FM-Verfahren. Um die Zündung in allen Betriebszuständen des Motors sicherzustellen, wurde jedoch hier eine Sonderzündkerze eingesetzt. Ab 1972 ging das Verfahren als Allstoff-Direkteinspritzung (AD-Verfahren) in Serie. 1976 stellte Mitsubishi den Mitsubishi Combustion Process (MCP-Verfahren) vor, dessen Besonderheit die veränderliche Geometrie des Einspritzstrahls ist: Bei geringer Last wird ein hohlkegelförmiger Kraftstoffstrahl mit kleinen Tröpfchen und großem Strahlwinkel eingespritzt, bei großer Last wird der Strahlwinkel verringert und ein Vollstrahl eingespritzt, der tief in den Brennraum eindringt, um ein lokales Überfetten zu verhindern. Erreicht wurde dies durch eine Zapfendüse mit variablen Nadelhüben. Eingesetzt wurden solche MCP-Motoren in japanischen Erntemaschinen.[vB 51]

Entwicklung seit den 1980er-Jahren

In den 1980er-Jahren erschienen Fachbeiträge und Publikationen von Orbital, Subaru, Toyota und der AVL List über Zweitaktmotorenkonzepte mit Direkteinspritzung, sodass die Benzineinspritzung bei Ottomotoren wieder in den Brennpunkt der Entwicklungen rückte.[vB 48] Bei Außenbord- und Kraftradmotoren konnte die Benzindirekteinspritzung zur Serienreife gebracht werden.[vB 52] Orbital arbeitete an einer luftunterstützten Niederdruckdirekteinspritzung. Die 1995 von Mitsubishi eingeführte Benzindirekteinspritzung (Gasoline Direct Injection, kurz GDI) ist hingegen ein Hochdruck-Common-Rail-System[vB 32] und war das erste Benzindirekteinspritzungssystem für ein Großserienautomobil mit Viertaktmotor. Es ist strahlgeführt und ein Schichtladeverfahren. Um eine gute Durchmischung von Luft und Kraftstoff zu erreichen, wird hier ein walzenförmiger Luftwirbel erzeugt. Dazu wird die Luft durch einen besonders steil geformten Ansaugkanal in den Brennraum gesaugt, die dabei über den unteren Teil des schräg hängenden Einlassventils und über die Brennraumwand streicht, ehe sie auf den speziell geformten Kolben trifft und dann walzenförmig verwirbelt wird.[vB 52]

Später führten auch Toyota, Nissan und der Volkswagenkonzern das strahlgeführte Direkteinspritzverfahren für Ottomotoren mit Schichtladebetrieb ein, das sich jedoch nicht flächendeckend durchsetzte. Ursächlich dafür sind die im praktischen Fahrbetrieb kaum erzielbaren Verbrauchseinsparungen und die kostenintensive Abgasnachbehandlung mittels NOx-Speicherkatalysator und Rußpartikelfilter;[vB 4] bei Nissan und Toyota war das Abgasverhalten der Motoren trotz Abgasnachbehandlung so schlecht, dass die Motoren nicht in Europa und den USA auf dem Markt eingeführt werden konnten.[vB 53] Bei modernen Ottomotoren mit Direkteinspritzung hat sich daher bei nahezu allen Motorenherstellern der Betrieb mit homogenem stöchiometrisch geregelten Gemisch gegen den Betrieb mit inhomogenem geschichteten Gemisch durchgesetzt. Es ist ein Trend von luft- und wandgeführten Verfahren hin zum strahlgeführten Verfahren zu beobachten.[vB 4]

Einzelnachweise

Literaturverweise

- Richard van Basshuysen (Hrsg.): Ottomotor mit Direkteinspritzung und Direkteinblasung: Ottokraftstoffe · Erdgas · Methan · Wasserstoff. 4. Auflage, Springer, Wiesbaden 2017, ISBN 978-3-658-12215-7.

- ↑ a b c d e S. 2

- ↑ a b c d S. 31

- ↑ S. 52

- ↑ a b c d S. 27

- ↑ S. 45

- ↑ a b S. 76

- ↑ S. 59

- ↑ S. 61

- ↑ a b c S. 32

- ↑ a b S. 90

- ↑ a b S. 223

- ↑ a b S. 62

- ↑ S. 63

- ↑ S. 67

- ↑ S. 69

- ↑ S. 70

- ↑ a b S. 222

- ↑ a b S. 46

- ↑ a b S. 14

- ↑ S. 48

- ↑ S. 47

- ↑ S. 51

- ↑ S. 393

- ↑ S. 270

- ↑ S. 275

- ↑ S. 245

- ↑ S. 78

- ↑ a b S. 9

- ↑ a b S. 11

- ↑ a b c S. 10

- ↑ a b c S. 20

- ↑ a b c d S. 138

- ↑ a b c S. 142

- ↑ a b c d S. 140

- ↑ a b c d S. 141

- ↑ a b S. 139

- ↑ S. 152

- ↑ S. 143

- ↑ S. 154

- ↑ S. 8

- ↑ S. 12

- ↑ S. 13

- ↑ S. 16

- ↑ S. 17

- ↑ S. 15

- ↑ S. 19

- ↑ S. 22

- ↑ a b S. 26

- ↑ S. 23

- ↑ S. 24

- ↑ S. 25

- ↑ a b S. 43

- ↑ S. 418

- Kurt Löhner, Herbert Müller (Autoren): Gemischbildung und Verbrennung im Ottomotor. In: Hans List (Hrsg.): Die Verbrennungskramaschine. Band 6, Springer, Wien 1967, ISBN 978-3-7091-8180-5, S. 60 ff.

- Alfred Böge (Hrsg.): Vieweg Handbuch Maschinenbau Grundlagen und Anwendungen der Maschinenbau-Technik. 18. Auflage, Springer, 2007, ISBN 978-3-8348-0110-4, S. L 86 (1002) ff.

- Bosch (Hrsg.): Kraftfahrtechnisches Taschenbuch. 27. Auflage, Springer, Wiesbaden 2011, ISBN 978-3-8348-1440-1, S. 560 ff.

- Konrad Reif (Hrsg.): Ottomotor-Management. 4. Auflage, Springer, Wiesbaden 2014, ISBN 978-3-8348-1416-6, S. 117–137.

- Richard van Basshuysen, Fred Schäfer: Handbuch Verbrennungsmotor. 8. Auflage, Springer, Wiesbaden 2017, ISBN 978-3-658-10901-1, Kapitel 12, S. 647–656.

- Kyrill von Gersdorff, Kurt Grasmann: Flugmotoren und Strahltriebwerke. Band 2 der Reihe Die Deutsche Luftfahrt. Bernard & Graefe, München 1981, ISBN 3-7637-5272-2.

- ↑ S. 76

Weitere Verweise