Kalander

Kalander (von frz. calandre „Rolle“) ist ein System aus mehreren aufeinander angeordneten beheizten und polierten Walzen aus Schalenhartguss oder Stahl, durch deren Spalten eine Schmelze oder andere Materialien hindurchgeführt werden. Es dient zur Herstellung von Folien aus Kunststoffen (PVC, PE, PS etc.), Gummi, Metallen (Aluminium, Zinn) und Papier.

Unterscheidungsmerkmale

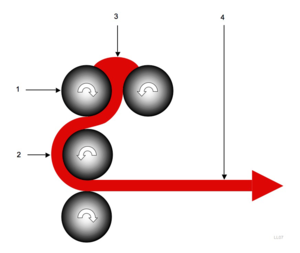

Man unterscheidet Schmelzkalander zur Folienherstellung (Folienhalbzeuge) und Beschichtungskalander zum Beschichten etwa von Geweben, beispielsweise Transportbändern. Die Bezeichnung der Bauformen richtet sich nach der Anordnung der einzelnen Kalanderwalzen in der Seitenansicht. Üblich sind die L-, F-, I- und Z-Form.

Abweichend von diesem Sprachgebrauch stellt die DIN 8580 (Systematik der Fertigungsverfahren) Kalandrieren (1.2.6) zu Urformen aus dem plastischen Zustand, umfasst also nur das Schmelzkalandrieren. Beschichten ist eine eigenständige Grundgruppe (5). In der Praxis werden das eigentliche Urformen, Umformen (Grundgruppe 2, etwa Glätten) und andere Nacharbeiten auch in einer Fertigungsanlage kombiniert.

Kalanderarten

Je nach Anordnung der Walzen und der Materialzuführung unterscheidet man zwischen I-, L-, F- und Z-Kalander. Für die PVC-hart-Verarbeitung wird hauptsächlich die L-Form verwendet. PVC-weich-Verarbeitung lässt sich in der F-Form realisieren, Gewebebahnen im Z-Kalander.

Anwendungen

Kalander werden auch zum Prägen, Glätten, Verdichten und Satinieren von Papier und Textilien benutzt. Ferner können Vliese aus thermoplastischen Polymeren zu Vliesstoffen verfestigt werden. Es werden auch Elastomer-Mischungsplatten für die Herstellung von Transport-Fördergurten kalandriert.[1]

Textilindustrie

In der Textilindustrie werden Kalander oder Baugruppen aus mehreren Kalandern auf vielfältige Weise eingesetzt, unter anderem als Vorstufe im Krumpfungsprozess, zum Glätten von Oberflächen, um Flottenüberschüsse abzuquetschen, beim Heißfixieren oder um Flottenreste zu verdampfen (Heißkalander).

Papierindustrie

In der Papierindustrie werden Oberflächeneigenschaften wie Glanz und Glätte bei gleichzeitiger Dickenreduzierung verbessert. Durch Veränderung von Druck, Temperatur und Walzengeschwindigkeit lassen sich verschiedene Effekte erzielen. Kalander befinden sich außerhalb der Papiermaschine (offline) bzw. innerhalb der Papiermaschine zwischen Trockenpartie und Aufrollung (online).

Das Verfahren nennt sich Kalandrieren bzw. Satinieren.

Kunststoffindustrie

Bei Kunststoffen werden mit der Kalandertechnik (Kalandriertechnik) vergleichsweise dicke Folien hergestellt. Diese kommen dann z. B. in der Pharmaindustrie für Blister (Sichtverpackung) zum Einsatz. Dünne Folien aus PE (Müllbeutel) werden beispielsweise aus Zeit- und Kostengründen mittels Blasfolienextrusion hergestellt. Gummifolien werden im Bereich von 0,03 bis 1 mm hergestellt. Diese Folien werden auch im Kalander doubliert.

Siebdruck

Stahlgazegewebe für das Siebdruckverfahren werden zur Glättung und Dickenreduzierung nach dem Weben zum Teil (meist auf Wunsch der abnehmenden Druckerei) kalandriert. Dabei sind Dickenreduzierungen von zwischen 15 und 50 % üblich; je stärker das Gewebe gewalzt wird, desto optisch ähnlicher wird es zu einer Metallfolie.[2]

Herstellung

Datei:Herstellung von Papier mit dem Schöpfsieb und auf der Papiermaschine.webm Bei der Konstruktion von Kalandern sehen sich Ingenieure mehreren Schwierigkeiten gegenüber. In der Regel erfordern die Anwendungen einen extrem fein regelbaren Abstand zwischen den Walzen, die Breite der Ware soll möglichst groß sein, die Walzen möglichst wenig Masse aufweisen, aber hohem Druck standhalten. Durch die drei letztgenannten Anforderungen ist es oft unvermeidbar, dass geringe Biegeeffekte entlang einer Walze auftreten (Durchbiegung), zudem oft thermische Verformungen. Dem wird durch (meist winzige) Abweichungen vom zylindrischen Walzenprofil Rechnung getragen. Eingesetzt werden Tonnenprofile (ballig geschliffene Walzenballen), die in der Mitte leicht verdickt sind, zwei gegenläufige Trapezprofile und S-Profile. Bei der Verdickung spricht man auch von einer sogenannten Bombage. Die beiden letzten Profile haben den Vorteil, dass Abstandsfeinregulierungen durch Lageveränderungen der Walzen möglich werden. Die Walzen können parallel zueinander im Walzenabstand verändert werden oder auch geschränkt werden. Beim Schränken sind die Walzenachsen nicht mehr parallel.

Besonders bei den schnelllaufenden Kalandern von Papiermaschinen wird das Schwingungsverhalten durch Anti-Vibration Compound gedämpft, um trotz der hohen Geschwindigkeiten Risse in den Papierbahnen zu vermeiden.