Membrandestillation

Bei der Membrandestillation handelt es sich um ein thermisch getriebenes Separationsverfahren, bei dem die Separation aufgrund eines Phasenwechsels erfolgt. Eine hydrophobe Membran stellt hierbei eine Barriere für die flüssige Phase (z. B. Salzwasser) eines Fluidstroms dar, die dampfförmige Phase (z. B. Wasserdampf) jedoch kann durch die Poren der Membran permeiren. Die treibende Kraft für den Prozess bildet ein Partialdampfdruckgefälle, welches üblicherweise durch eine Temperaturdifferenz hervorgerufen wird.

Prinzip der Membrandestillation

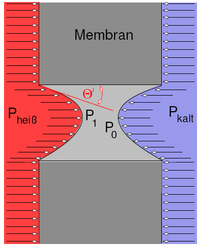

Bei den üblichen Trennverfahren, bei denen die Separation der Massenströme durch eine Membran erfolgt, wird als treibende Kraft zwischen den beiden Grenzflächen eine statische Druckdifferenz (z. B. Umkehrosmose), ein Konzentrationsgefälle (Dialyse) oder ein elektrisches Feld (ED) aufgeprägt. Die Selektivität der entsprechenden Membran wird durch ihre Porengröße im Verhältnis zur Größe des zurückzuhaltenden Stoffs, ihren Diffusionskoeffizienten oder ihre elektrische Polarität hervorgerufen. Die selektive Eigenschaft einer Membran, die zur Membrandestillation (MD) verwendet wird, beruht hingegen auf dem Rückhalt von flüssigem Wasser bei gleichzeitiger Permeabilität für freie Wassermoleküle d. h. Wasserdampf. Diese Membranen sind aus einem hydrophoben Kunststoff gefertigt (z. B. PTFE, PVDF oder PP) und weisen Poren mit einem Durchmesser von üblicherweise 0,1 bis 0,5 µm auf. Da Wasser starke Dipoleigenschaften hat, während der Membranwerkstoff unpolar ist, kommt es nicht zu einer Benetzung des Werkstoffs durch die Flüssigkeit. Obwohl die Poren deutlich größer sind als das Molekül, wird durch die hohe Oberflächenspannung von Wasser ein Eindringen der flüssigen Phase in die Poren unterbunden, wobei sich ein konvexer Meniskus in die Pore hinein ausbildet. Diesen Effekt bezeichnet man als Kapillardepression. Die Eindringtiefe ist unter anderem abhängig von dem äußeren Druck, der auf der Flüssigkeit lastet. Ein Maß für das Eindringen der Flüssigkeit in die Poren ist der Kontaktwinkel Θ=180 – Θ' Solange gilt: Θ > 90° bzw. Θ' > 0° findet keine Benetzung der Pore statt. Wird der äußere Druck größer als der sogenannte Benetzungsdruck, dann wird Θ = 90° und es gibt einen Kurzschluss in der Pore. Die treibende Kraft, die den Dampf durch die Membran hindurch fördert, um ihn auf der Permeatseite als Produkt gewinnen zu können, ist die Wasserdampf-Partialdruckdifferenz zwischen den beiden Grenzflächen der Membran. Diese Partialdruckdifferenz ist Folge einer Temperaturdifferenz zwischen den beiden Grenzflächen. Wie in nebenstehender Abbildung zu erkennen ist, wird die Membran auf der einen Seite mit einem warmen Speisewasserstrom und auf der anderen Seite mit einem gekühlten Permeatstrom beaufschlagt. Die Temperaturdifferenz über der Membran, die üblicherweise im Bereich von 5 bis 20K liegt, bringt eine entsprechende Partialdruckdifferenz mit sich, die dafür sorgt, dass der an der Membrangrenzfläche entstehende Wasserdampf dem Druckgefälle folgend durch die Membranporen hindurch permeiert und auf der kälteren Seite kondensiert.[1]

Membrandestillationsverfahren

In der Technik kommen verschiedene Membrandestillationsverfahren zum Einsatz. Im Wesentlichen existieren vier Verfahren, die sich vor allem durch den Aufbau des Destillatkanals bzw. dessen Betrieb unterscheiden. Gebräuchlich sind folgende Technologien:

- Direct Contact MD-Verfahren (DCMD)

- Air Gap MD-Verfahren (AGMD)

- Vacuum MD-Verfahren (VMD)

- Sweeping Gas MD-Verfahren (SGMD)

Direct Contact MD

Beim DCMD-Verfahren sind beide Seiten der Membran mit Flüssigkeit beaufschlagt. Auf der Verdampferseite befindet sich das heiße Speisewasser, während sich permeatseitig gekühltes Permeat befindet. Die Kondensation des durch die Membran hindurch permeierenden Dampfes findet direkt in der flüssigen Phase an der Membrangrenzschicht statt. Da in diesem Fall nur die Membran als Hindernis dem Stofftransport entgegensteht, können hier relativ hohe flächenspezifische Permeatströme erreicht werden. Nachteilig wirkt sich allerdings aus, dass auch für die sensible Wärmeleitung der durch die Membran gebotene Widerstand gering ist, wodurch ein relativ hoher Wärmeverlust vom Verdampfer zum Kondensator entsteht. Diese Wärmemenge steht dem Destillationsprozess nicht zur Verfügung, wodurch das Verfahren an Effizienz verliert.

Air Gap MD

Bei dem Air Gap MD-Verfahren entspricht der Aufbau des Verdampferkanals dem des DCMD-Verfahrens, während der Permeatraum zwischen der Permeatseite der Membran und einer gekühlten Wandung liegt und mit Luft gefüllt ist. Der durch die Membran hindurch permeierende Wasserdampf muss zusätzlich diesen Luftspalt überwinden, bevor er an der kälteren Wandung kondensiert. Der Vorteil dieses Verfahrens besteht darin, dass der Luftspalt eine gute thermische Isolation zum Kondensator bildet, wodurch die Wärmeleitungsverluste deutlich reduziert werden können. Der Nachteil ist allerdings, dass der Luftspalt für den Stofftransport einen zusätzlichen Widerstand darstellt, wodurch die flächenspezifische Permeatleistung gegenüber dem DCMD-Verfahren zurückgeht. Ein weiterer Vorteil der AGMD gegenüber der DCMD besteht darin, dass auch flüchtige Stoffe mit niedriger Oberflächenspannung wie z. B Alkohol oder andere Lösemittel aus wässrigen Lösungen abgetrennt werden können, da bei der AGMD kein Kontakt zwischen dem flüssigen Permeat und der Membran besteht, was deren Benetzung zur Folge hätte.

Sweeping Gas MD

Bei der Sweeping Gas MD, in der Technik auch als Air-Stripping bezeichnet, wird ein Kanalaufbau mit freiem Spalt auf der Permeatseite verwendet, dies entspricht dem Aufbau bei der AGMD. Dieser Spalt wird bei der SGMD mit einem Gas gespült, das den durch die Membran permeierten Dampf mitreisst und aus dem Modul herausträgt. Die Kondensation des Dampfes findet an einem außerhalb des MD-Moduls gelegenen Kondensator statt. Ebenso wie bei der AGMD können mit diesem Verfahren auch flüchtige Stoffe mit geringer Oberflächenspannung destilliert werden. Der Vorteil von SGMD gegenüber AGMD liegt darin, dass der den Stofftransport hemmende Übergangswiderstand des Luftspaltes durch die erzwungene Strömung deutlich reduziert werden kann. Damit lässt sich ein deutlich höherer flächenspezifischer Stoffstrom als bei der AGMD erreichen. Nachteilig ist bei der SGMD, dass aufgrund des Gasanteils und dem damit verbundenen Gesamtmassenstrom höhere Kondensatorkapazitäten benötigt werden. Bei der Verwendung geringer Gasmassenströme besteht hingegen die Gefahr, dass sich das Gas an der wärmeren Membran zu sehr aufheizt und dadurch eine Reduzierung der Partialdruckdifferenz und damit der treibenden Kraft erfolgt. Eine Lösung dieses Problems wird vorgeschlagen, indem bei der SGMD ebenso wie bei der AGMD eine gekühlte Wandung des Permeatkanals verwendet wird, über die das Spülgas temperiert wird.

Vacuum MD

Bei der Vacuum MD wird ebenfalls ein Kanalaufbau mit Luftspalt verwendet. Der durch die Membran permeierte Dampf wird über einen Unterdruck aus dem Permeatkanal abgezogen und wie bei dem SWGMD-Verfahren außerhalb vom Modul kondensiert. VMD kann wie die SGMD zur Abtrennung flüchtiger Stoffe aus einer wässrigen Lösung verwendet werden oder auch zur Erzeugung von reinem Wasser aus konzentrierter Sole. Vorteilig wirkt sich aus, dass durch den Unterdruck nicht-gelöste Inertgase, die die Membranporen blockieren können, abgesaugt werden und damit eine größere effektive Membranfläche zur Verfügung steht. Außerdem wird durch die Reduzierung des Siedepunktes bereits bei geringeren Absoluttemperaturen und geringeren Temperaturdifferenzen über der Membran eine vergleichbare Produktivität erreicht. Durch die geringere aufzuprägende Temperaturdifferenz wird der spezifische thermische Energiebedarf reduziert. Nachteilig ist hierbei, dass die Erzeugung von Unterdruck, der entsprechend der Temperatur der Sole eingestellt werden muss, einen hohen apparativen Aufwand erfordert. Die MD-Module müssen vakuumdicht und stabil sein. Der elektrische Energiebedarf ist deutlich höher als bei dem DCMD- und dem AGMD-Verfahren. Zusätzlich besteht hier das Problem, dass der pH-Wert steigt, da dem Speisewasser CO2 entzogen wird.

Permeate Gap MD

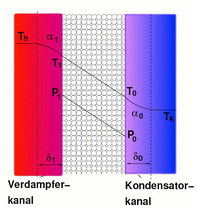

Im Folgenden soll der prinzipielle Kanalaufbau bzw. die Betriebsweise eines normalen DCMD-Moduls als auch eines DCMD-Moduls mit separiertem Permeatkanal erläutert werden. Der dargestellte Aufbau rechts im Bild skizziert zwar eine flache Kanalanordnung, kann aber als Schema für Plattenmodule, Hohlfadenmodule oder Spiralwickelmodule verstanden werden. Der Kanal besteht aus dem Kondensatorkanal mit Einlauf und Auslauf und dem Verdampferkanal mit Einlauf und Auslauf. Verdampferkanal und Kondensatorkanal sind durch die hydrophobe, mikroporöse Membran voneinander getrennt. Der Kondensatorkanal wird zur Kühlung von Süßwasser durchströmt, der Verdampferkanal von beispielsweise salzhaltigem Speisewasser. Das Kühlwasser strömt bei mit einer Temperatur von beispielsweise 20 °C in den Kondensatorkanal ein. Der durch die Membran permeierende Wasserdampf kondensiert im Kühlwasser, wobei seine Latentwärme wieder freigesetzt wird und zu einem Temperaturanstieg des Kühlwassers führt. Zusätzlich wird aufgrund sensibler Wärmeleitung durch die Membran Wärme in das Kühlwasser eingetragen. Dadurch, dass ein Massentransport durch die Membran hindurch stattfindet, nimmt im Verdampferkanal der Massenstrom ab, während er im Kondensatorkanal um den gleichen Betrag zunimmt. Der vorgewärmte Kühlwassermassenstrom verlässt den Kondensatorkanal mit einer Temperatur von 72 °C und wird einem Wärmeübertrager zugeführt, um zur Vorwärmung des Speisewassers zu dienen. Das vorgewärmte Speisewasser wird zur Nacherwärmung einer weiteren Wärmequelle zugeführt und anschließend mit einer Temperatur von 80 °C in den Verdampferkanal des MD-Moduls geleitet. Durch die Dampfbildung wird dem Speisewasser Latentwärme entzogen, wodurch in Strömungsrichtung eine weitere Abkühlung stattfindet. Zusätzlich wird dem Speisewasser aufgrund sensibler Wärmeleitung durch die Membran Wärme entzogen. Das abgekühlte Speisewasser verlässt den Verdampferkanal mit etwa 28 °C, wodurch hier die gleiche Temperaturdifferenz gegenüber dem Kondensatoreinlauf besteht wie zwischen Kondensatorauslauf und Verdampfereinlauf aufgeprägt worden ist. Bei einem PGMD-Modul wird der Permeatkanal mit einer Kondensationsfläche vom Kondensatorkanal abgetrennt. Das durch den Kondensatorkanal strömende Kühlwasser kann in diesem Fall direkt das salzhaltige Speisewasser sein, da es nicht mit dem Permeat in Kontakt kommt. Das mit der Temperatur T1 in den Kondensator eintretende Kühl- bzw. Speisewasser dient jetzt dazu das Permeat im Permeatkanal zu kühlen. Die Kondensation des Dampfes erfolgt im flüssigen Permeat. Das vorgewärmte Speisewasser, das zur Kühlung des Kondensators gedient hat, kann nach Verlassen des Kondensators mit der Temperatur T2 direkt einer Wärmequelle zur Nacherwärmung zugeführt und dann mit der Temperatur T3 zum Verdampfer geleitet werden. Das Permeat wird mit der Temperatur T5 entnommen, das abgekühlte Konzentrat wird mit der Temperatur T4 abgeführt. Ein großer Vorteil des PGMD-Verfahrens gegenüber dem DCMD-Verfahren besteht darin, dass das Speisewasser direkt zum Kühlen durch das Modul geführt werden kann und anschließend der Gesamtmassenstrom nur über einen externen Wärmeübertrager zum Verdampfer gelangt. Hierdurch werden Verluste durch Wärmeübertragung reduziert und kostenintensive Bauteile eingespart. Ein weiterer Vorteil besteht darin, dass der Permeatüberschuss nicht aus dem Kühlwasser abgezogen werden muss, da das Permeat bereits separiert ist und der Kühlwassermassenstrom im Kondensator konstant bleibt. Nachteilig wirkt sich aus, dass das Permeat im Permeatkanal eine nur minimale Strömungsgeschwindigkeit aufweist und daher die Wärmeübertragung von der Membrangrenzfläche zur Kondensatorwandung nur sehr schlecht ist. Dadurch entstehen relativ hohe Temperaturen an der permeatseitigen Grenzfläche der Membran (Temperaturpolarisation), was zu einer Reduzierung der Dampfdruckdifferenz und damit der treibenden Kraft führt. Von Vorteil ist, dass durch die schlechte Wärmeübertragung die Verluste durch Wärmeleitung über die Membran reduziert werden. Gegenüber der AGMD wird dennoch ein höherer flächenspezifischer Permeatstrom erzielt, da der Stoffstrom nicht zusätzlich durch den Diffusionswiderstand einer Luftschicht gebremst wird.[1]

Anwendungen

Typische Anwendungen der Membrandestillation sind/können sein:

- Meerwasserentsalzung

- Brackwasserentsalzung

- Prozesswasseraufbereitung

- Reinstwasserherstellung

- Ammoniumentfernung/-konzentration

- Stoffstromrückführung

- Wertstoffkonzentration

Solar betriebene Membrandestillation

Die Membrandestillation, besonders in der Ausführung als Spiralwickelmodul nach einem Patent der Firma GORE aus dem Jahr 1985, ist bestens für kompakte, vollkommen solarbetriebene Entsalzungsanlagen für kleine bis mittlere Tageskapazitäten ≤ 10.000 l/Tag geeignet. Im Rahmen des 2003 begonnenen EU-Projekts MEMDIS wurden am Fraunhofer-Institut für Solare Energiesysteme (ISE) zusammen mit Projektpartnern begonnen, MD-Module zu konstruieren und zwei verschiedene solar betriebene Systeme zu entwickeln, zu installieren und zu untersuchen. Bei dem ersten System handelt es sich um eine als Kompaktsystem bezeichnete Anlage zur Erzeugung von ca. 100–120 l/Tag Trinkwasser aus Meer- oder Brackwasser. Zielsetzung bei diesem Anlagendesign war es vor allem, ein einfach aufgebautes, energieautarkes, wartungsfreies und robustes System für Zielmärkte in infrastrukturschwachen Gebieten der ariden und semiariden Zonen zu schaffen. Das zweite System war eine als Zweikreissystem bezeichnete Anlage mit einer Kapazität von etwa 2.000 l/Tag. Der Kollektorkreis wurde hier von dem Entsalzungskreis durch einen salzwasserbeständigen Wärmeüberträger entkoppelt.[1] Ausgehend von diesen beiden Systemen wurden mehrere Prototypenanlagen entwickelt, installiert und vermessen.

Mit der Standardkonfiguration des heutigen (2011) Kompaktsystems lässt sich ein Destillatertrag von bis zu 150 l/Tag erreichen. Die thermische Energie wird dabei von einem 6,5 m² großen solarthermischen Kollektorfeld bereitgestellt, die elektrische Energie von einem 75 W PV-Modul. Das System wird von der Solar Spring GmbH, einer Ausgründung aus dem Fraunhofer-Institut für Solare Energiesysteme ISE, weiterentwickelt und vermarktet.[2] Im Rahmen eines weiteren EU-Projekts, dem MEDIRAS-Projekt, wurde im Jahr 2011 auf Gran Canaria ein weiterentwickeltes Zweikreissystem errichtet. Die Anlage ist in einem 20 ft Schiffscontainer verbaut und ermöglicht, mit einer Kollektorfläche von 225 m² und einem Wärmespeicher, Destillaterträge bis zu 3.000 l/Tag. Weitere Anwendungen mit bis zu 5.000 l/Tag wurden realisiert, wobei das Verfahren entweder 100 % solarbetrieben oder als Hybridverfahren in Kombination mit Abwärme betrieben wird.

Herausforderungen bei der Membrandestillation

Obwohl die Membrandestillation für einige Anwendungen potenziell attraktiv ist, leidet sie immer noch unter einigen Nachteilen und hat in der Industrie wenig Akzeptanz gefunden. Zu diesen Nachteilen gehören ein hoher Energieverbrauch im Vergleich zu alternativen Membranverfahren und Benetzungsphänomene.[3] Der Energiebedarf für Membrandestillation kann gedeckt werden, wenn sie mit erneuerbarer Energie oder verfügbarer "Abwärme"[4] integriert wird und neue Konfigurationen und Betriebsbedingungen die Energieeffizienz der Membrandestillation weiter verbessern.[5] Das Auftreten von Membranporenbenetzung aufgrund des Verlusts der Membranhydrophobie bei den Futtermitteln, die Benetzungsmittel (z. B. Öle, Tenside) enthalten, stellt jedoch nach wie vor ihr industrielles Potenzial in Frage.[6]

Ansätze zur Vermeidung von Benetzung

Mehrere Forscher haben verschiedene Ansätze zur Kontrolle der Benetzung bei Membrandestillation vorgeschlagen. Der Schwerpunkt lag vor allem auf der Weiterentwicklung der Membranherstellung, um eine geringe Affinität zwischen der Flüssigkeit und dem Polymermaterial zu gewährleisten. Dies wurde hauptsächlich durch Modifizierung der geometrischen Struktur der Membranoberfläche und der Oberflächenchemie erreicht. Mehrere Studien untersuchten auch die Integration von Filtrationsprozessen als Vorbehandlungsschritte für Membrandestillation. Zur Kontrolle der Benetzung werden in weiteren Studien Betriebsbedingungen und neuartige Strömungstechniken wie die Wiederaufladung einer Luftschicht auf der Membranoberfläche eingesetzt.[7]

Aktivitäten

Weltweit arbeiten und forschen mehrere Unternehmen und Forschungsinstitute mit und am Verfahren der Membrandestillation. Aktuell aktiv sind u. a. folgende:

- Fraunhofer-Institut für solare Energiesysteme ISE, Freiburg, Deutschland

- SolarSpring GmbH, Freiburg, Deutschland

- Keppel Seghers

- Scarab Development AB, Schweden

- Plataforma Solar de Almería, Spanien

- ITM-CNR. Istituto per la Tecnologia delle Membrane, Italien

- Instituto Tecnológico de Canarias, S.A., Spain

- Università Degli Studi Di Palermo, Italien

- Deukum GmbH, Frickenhausen, Deutschland

- Institut für Umweltverfahrenstechnik, Universität Bremen, Deutschland

- memsys clearwater Pte. Ltd., Singapore und Grafing bei München

- AEE INTEC, Institut für Nachhaltige Technologien, Österreich

- Institut für Verfahrenstechnik, Johannes Kepler Universität Linz, Österreich

Siehe auch

Literatur

- H. E. Hoemig: Seawater and Seawater Distillation Vulkan-Verlag, 1978, ISBN 3-8027-2438-0.

- D. Winter, J. Koschikowski, M. Wieghaus: Desalination using membrane distillation: Experimental studies on full scale spiral wound modules. Fraunhofer ISE, Freiburg 2011.

Weblinks

Einzelnachweise

- ↑ a b c Joachim Koschikowski: Entwicklung von energieautark arbeitenden Wasserentsalzungsanlagen auf Basis der Membrandestillation. Fraunhofer Verlag, 2011, ISBN 978-3-8396-0260-7.

- ↑ SolarSpring GmbH

- ↑ Mohammad Rezaei, David M. Warsinger, John H. Lienhard V, Mikel C. Duke, Takeshi Matsuura: Wetting phenomena in membrane distillation: Mechanisms, reversal, and prevention. In: Water Research. Band 139, August 2018, S. 329–352, doi:10.1016/j.watres.2018.03.058 (elsevier.com [abgerufen am 24. August 2020]).

- ↑ David Warsinger, Karan Mistry, Kishor Nayar, Hyung Chung, John Lienhard: Entropy Generation of Desalination Powered by Variable Temperature Waste Heat. In: Entropy. Band 17, Nr. 11, 30. Oktober 2015, ISSN 1099-4300, S. 7530–7566, doi:10.3390/e17117530 (mdpi.com [abgerufen am 24. August 2020]).

- ↑ Edward K. Summers, John H. Lienhard: Experimental study of thermal performance in air gap membrane distillation systems, including the direct solar heating of membranes. In: Desalination. Band 330, Dezember 2013, S. 100–111, doi:10.1016/j.desal.2013.09.023 (elsevier.com [abgerufen am 24. August 2020]).

- ↑ Mohammad Rezaei, Wolfgang Samhaber: Wetting behaviour of superhydrophobic membranes coated with nanoparticles in membrane distillation. In: Chemical Engineering Transactions. Band 47, März 2016, S. 373–378, doi:10.3303/CET1647063.

- ↑ Mohammad Rezaei, David M. Warsinger, John H. Lienhard V, Wolfgang M. Samhaber: Wetting prevention in membrane distillation through superhydrophobicity and recharging an air layer on the membrane surface. In: Journal of Membrane Science. Band 530, Mai 2017, S. 42–52, doi:10.1016/j.memsci.2017.02.013 (elsevier.com [abgerufen am 24. August 2020]).

- ↑ Mohammad Rezaei, David M. Warsinger, John H. Lienhard V, Wolfgang M. Samhaber: Wetting prevention in membrane distillation through superhydrophobicity and recharging an air layer on the membrane surface. In: Journal of Membrane Science. Band 530, Mai 2017, S. 42–52, doi:10.1016/j.memsci.2017.02.013 (elsevier.com [abgerufen am 24. August 2020]).