Steinkitt

Als Steinkitte oder Kitte werden in dem einzigen deutschsprachigen Natursteinlexikon Klebstoffe und Spachtelmassen bezeichnet, die die Natursteinbranche verwendet.[1] Verschiedentlich wird auch von Steinklebern gesprochen. Mit diesen Systemen werden Natursteine, Kunststeine oder die sogenannten Kompositmaterialien kraftschlüssig verklebt, Armierungen in auf Biegezug beanspruchte Naturplatten eingeklebt und kleine Löcher und Poren in Gestein mit dichtem Gefüge gekittet oder verspachtelt.

Bei den heute verwendeten Steinkitten handelt es sich vor allem um zweikomponentige Systeme auf der Basis von Polyester, Epoxidharz Polyurethan und Acrylharz. Diese Kunststoffe lassen sich unter Zugabe von Farben individuell an die Tönung des Natursteins anpassen. Nach der Aushärtung der Zweikomponentensysteme können die Natursteinplatten oder Werksteine bearbeitet, gesägt, geschliffen und poliert werden.

Abgrenzung

Klebstoffe sind nach der DIN EN 923 als „nicht-metallische Stoffe“ definiert, die Werkstoffe verbinden. Steinmetze benutzen den historischen Begriff Steinkitt, wenn sie Porenverfüllen oder Platten mit Rissen kleben oder Platten miteinander verkleben. Der Begriff Steinkitt ist bis heute gebräuchlich. Seit den 1980er Jahren werden silikatische Klebesysteme in der Denkmalpflege bei Restaurierungsmaßnahmen eingesetzt. Wird der Begriff Steinkleber verwendet, ist er nicht mit den Fliesenklebern zu verwechseln, der ein spezieller Mörtel zum Verlegen von keramischen und Natursteinfliesen ist.

Historische Methoden

Da die Bindekräfte der historischen Kitte gering waren, setzte eine erfolgreiche Verwendung der historischen Klebe- und Kittsysteme vor allem Erfahrung voraus. Die Erhärtungsdauer der Massen nahm häufig lange Zeiträume in Anspruch und bei rascher Trocknung kam es zu Rissbildungen. Zudem waren einige dieser Stoffe toxisch. 1952 entwickelte das Unternehmen Akemi aus Nürnberg in Kooperation mit einem Chemiekonzern einen Steinkleber auf der Basis von Polyester, den Akemi Stein- und Marmorkitt Universal nannte. Mit diesem zweikompentigen Klebesystem endete die Verwendung historischer Steinkitte. Das Unternehmen Akemi ist weltweit aktiv (Stand 2017) und vertreibt Steinkitte und weitere derartige Produkte für Naturwerkstein nach eigenen Angaben in 90 Ländern. Akemi hat Niederlassungen in den USA (Atlanta), in Brasilien (Sao Paulo), Indien (Bangalore) und China (Peking).[2]

Weichgestein

Kalkstein, Marmor und andere Weichgesteine

Zum Verkleben und Verkitten von Kalkstein, Marmor und Weichgestein wurden aus gebranntem Magnesit und flüssigem Chlormagnesium Steinkitte hergestellt, die Chlormagnesium-Steinkitte. Die aus gebranntem Magnesit und Chlormagnzmäesium hergestellten Kitte wurden Patentkitte genannt. Den Patentkitten wurde Steinmehl und Steingrus beigefügt. Sie waren geeignet, Kalk- und Sandstein mit steinmetzmäßig bearbeiteten Natursteinoberflächen zu kitten.[3] Diese Kitte ließen sich mit Steinmehle und Erdfarben farblich angepasst. Es gab auch Kitte, die aus Glyzerin unter Zusatz von Bleiglätte angemischt wurden, die sogenannten Bleiglätte-Glyzerin-Kitte. Man schmolz auch Harz und Wachs zu einer Paste, mischte Gips darunter und verklebte die Bruchstellen. Die Bruchstellen mussten vor einem Auftrag der Paste entsprechend erwärmt werden. Diese Kitte waren toxisch.[4]

Es wurden aber auch Eiweiß oder Quark mit Marmorstaub und ungelöschten Kalk als Kitt angemischt. Wasserglas wurde mit Portlandzement, gelöschtem Kalk, feinem Sand und Kieselgur angemischt. Hierbei mussten die Bruchstellen nicht erhitzt werden.[4]

Ferner gab es den sogenannten Marmorzement im Handel. Bei diesem Klebesystem mussten die Bruch- und Fehlstellen nicht erwärmt werden.[4]

Sandstein

Für die Kittung von Sandstein wurden 20 Teile trockener, feiner Sand, 2 Teile Bleioxid und 1 Teil gelöschter Kalk vermischt. Diese Mischung mit Leinölfirnis oder Leinöl angemischt. Ferner gab es auch derartige Mischungen mit Kieselgur.[5] Der weiter oben genannte Patentkitt eignete sich nicht nur für Kalk-, sondern auch Sandstein.

Hartgestein

Bei Hartgesteinen wurden Risse mit Wasserglas verkittet. Zur Füllung von Fehlstellen wurde Schellack angefärbt und Hartgesteinsstaub untergemischt. Die Masse wurde erhitzt und anschließend aufgetragen.[6]

Heutige Klebe- und Spachtelsysteme

Klebe- und Spachtelsysteme für Naturstein, die heute verwendet werden, basieren entweder auf Polyestersystemen oder Kunstharzen (Epoxid- und Acrlybasis). Sie sind konfektioniert, im Unterschied zu den historischen Steinkitten.

Polyester

Im Jahr 1950er Jahren kamen Steinkitte auf dem Markt, die die historischen Klebstoffe verdrängten. Sie hatten beispielsweise die Handelsnamen Akemi, Granidur, Helco, Ultra-Rapid usw. Der Kitt namens Akemi war derart weit verbreitet, dass dieser Handelsname Aufnahme in das einzige deutschsprachige Natursteinlexikon fand.[7] Mit diesen Klebstoffen war es möglich, Naturwerksteine dauerhaft zu verkleben oder zu kitten.[8] Die Grundmasse der Steinkitte wird unter Zugabe eines Härters angemischt, dabei wird ein Polymerisationsprozess in Gang gesetzt. Je nach Zugabe des Härters kann der Erhärtungsvorgang reguliert werden. Vor einem Auftrag der Masse müssen die zu verbindenden Bruchflächen trocken und staubfrei sein. Die Kittung selbst ist härter als Marmor und die Bruchstellen weisen mindestens die gleiche Zug- und Druckfestigkeit wie die Bruchstücke auf. Für spezielle Verwendung wurden diese Massen angepasst, beispielsweise hinsichtlich Transparenz, Spachtelungen porigen Gesteins, Klebungen, Knetkitt usw.[9] Diese Klebstoffe auf Polyesterbasis waren vor allem für Innenräume geeignet, da sie nur bedingt unter Frost- und Feuchtigkeitseinwirkungen ihren Zweck erfüllten.

In der Natursteinproduktion werden porige Steinplattenrohstücke im Verlauf der industriellen Bearbeitung auf Schleifstraßen zwischen den Grob- und Feinschliffvorgängen mit einer sogenannten Kittstrecke durch Auftrag von Polyesterkitt (z. B. bei Jura-Marmor) behandelt, der die Poren vor den nachfolgenden Schleifgängen mittels eines Rakels verschließt.[10] Vor dem Auftrag der Spachtelmasse müssen die Natursteinplatten getrocknet werden, da die Schleifgänge unter Zuführung von Wasser erfolgen. Zur schnelleren Aushärtung dieser Massen werden dabei nach den Dosier- und Spachtelanlagen üblicherweise in die Verarbeitungsstrecken integrierte UV-Öfen eingesetzt.

Kunstharze

Mit der Entwicklung von Epoxid- und Acrylharzen entstanden Steinkitte, die wesentlich höhere Haftzugfestigkeitswerte erreichten und verwitterungsbeständiger als es die Steinkitte auf Polyesterbasis waren. Mit der Entwicklung der Kleber auf Kunstharzbasis war es ferner möglich Metalle mit Naturstein mit hohen Haftzugsfestigkeitswerte zu verbinden.

Epoxidharz

Durch Stein-Klebstoffe auf der Basis von Epoxidharz wurden dauerhafte Verklebungen und Verankerungen von Natursteinplatten auch an Außenfassaden möglich. Damit ermöglichen diese Klebesysteme eine dauerhafte Verbindung in Bereichen, die der Bewitterung allgemein und einem Frost-Tau-Wechsel unterliegen. Für Restaurierungsmaßnahmen von Naturstein werden auch epoxidharzgebundene Steinersatzmassen aus Pigmenten und Quarzsanden hergestellt, die bei sachgerechter Verarbeitung hohe Haftzugfestigkeitswerte erreichen. Bei der Anwendung auf den jeweiligen Zweck kommt es auf das spezielle und genaue Mischungsverhältnis von Härter und Masse an.

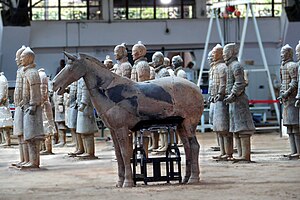

Die Kitte mit den Handelsbezeichnungen Akepox und Akemi Marmorkitt haben sich des Weiteren in der Restaurierung bewährt. Sie kamen beispielsweise bei Restaurierungsmaßnahmen am Pergamonaltar und auch bei Klebungen an Figuren der großen Tonkriegerarmee im Mausoleum Qin Shihuangdis zum Einsatz.[11]

Eine weitere Anwendung ist das sogenannte Resinieren (das „Harzen“) von Naturstein. Dabei werden Steinplatten vor einer Politur mit Epoxidharz mit der Folge getränkt, dass Risse in den Platten und Mikrorisse in den Mineralen verfüllt und kraftschlüssig verbunden werden. Die Kunstharze werden bedarfsweise mit Farbstoffen passend eingetönt.

Bei der Verwendung von Epoxidharz sind persönliche Schutzmaßnahmen zu treffen, wobei insbesondere das Tragen von geeigneten Schutzhandschuhen Bedeutung hat.

Acrylharz

Zweikomponentige Steinkitte, die auf der Basis von methylmethacrylathaltigen, hochviskosen, flüssigen Reaktionsharzen basieren, können zum kraftschlüssigen Verbinden von Rissen und Füllen von offenporigen Steinoberflächen sowie zur Herstellung von Steinersatzmassen verwendet werden.[12]

Es gibt aber auch photoinitiiert härtende Acrylate, die einkomponentig sind und vor allem zur Beseitigung von Beschädigungen von Küchenarbeitsplatten verwendet werden.

Restaurierung

Beim Neuaufbau der Tempel von Abu Simbel wurde Steinkitt vom Typ Akemi Marmorkitt verwendet und die gering gefestigten Blöcke aus einem nubischen Sandstein mit 33 Tonnen Epoxidharz gefestigt.[13]

Anwendungen

Geklebt und gekittet können alle Natursteine. Die hauptsächlichste Anwendung dieser Systeme erfolgt im Bauwesen (Fensterbänke, Treppenbeläge und Küchenarbeitsplatten aus Naturstein, die verklebt oder verspachtelt werden).

Grundsätzlich müssen die Kitt- und Klebestellen bei Verwendung staubfrei und trocken sein. Bei den Kitten auf Epoxidharzbasis kann eine gewisse Restfeuchtigkeit im Stein vorhanden sein. Die Umgebungstemperatur und das Verhältnis von Grundmasse und Härter haben entscheidenden Einfluss auf die Dauer der Erhärtung. Die Steinkitte können passend zum verwendeten Naturstein eingefärbt werden. Es können auch Gesteinsmehle, Sande und Gesteinsbruchstücke in die Kittstellen eingefügt werden, die anschließend nach dem Erhärten handwerklich bearbeitet, geschliffen und poliert werden können. Bei der Konfektionierung der Massen wird nach dickflüssig, flüssig und dünnflüssig unterschieden.

Weblinks

Einzelnachweise

- ↑ Albrecht Germann, Ralf Kownatzki, Günter Mehling (Hrsg.): Natursteinlexikon. S. 187. 5. völlig überarbeitete und aktualisierte Auflage. Callwey, München 2003, ISBN 3-7667-1555-0

- ↑ Historie, auf akemi.de. Abgerufen am 30. Juni 2017

- ↑ Albrecht Germann, Ralf Kownatzki, Günter Mehling (Hrsg.): NatursteinLexikon. S. 275. 5. völlig überarbeitete und aktualisierte Auflage. Callwey, München 2003, ISBN 3-7667-1555-0

- ↑ a b c Moritz Klein: Der Marmor und seine Verwendung zu Bau- und kunstgewerblichen Zwecken. S. 31. Fünfte erweiterte und verbesserte Auflage. Verlag Bernhard und Friedrich Voigt. Leipzig 1909

- ↑ Moritz Klein: Der Marmor und seine Verwendung zu Bau- und kunstgewerblichen Zwecken. S. 56. Fünfte erweiterte und verbesserte Auflage. Bernhard und Friedrich Voigt. Leipzig 1909

- ↑ Moritz Klein: Der Marmor und seine Verwendung zu Bau- und kunstgewerblichen Zwecken. S. 46. Fünfte erweiterte und verbesserte Auflage. Bernhard und Friedrich Voigt. Leipzig 1909

- ↑ Albrecht Germann, Ralf Kownatzki, Günter Mehling (Hrsg.): NatursteinLexikon, S. 15. 5. völlig überarbeitete und aktualisierte Auflage. Callwey, München 2003, ISBN 3-7667-1555-0

- ↑ Es begann in einem Gartenhäuschen. S. 48–49. In: Fliesen & Platten. Heft 6/2008

- ↑ Albrecht Germann, Ralf Kownatzki, Günter Mehling (Hrsg.): NatursteinLexikon, S. 374/75. 5. völlig überarbeitete und aktualisierte Auflage. Callwey, München 2003, ISBN 3-7667-1555-0

- ↑ Albrecht Germann, Ralf Kownatzki, Günter Mehling (Hrsg.): NatursteinLexikon. S. 343. 5. völlig überarbeitete und aktualisierte Auflage. Callwey, München 2003, ISBN 3-7667-1555-0

- ↑ Museum of the Terrakotta Army. Final Report 2010-2013 (Englisch), (BMBF Forschungsprojekt /Research project 01UG1001). S. 29 und 85. Hrsg. v. d. Technischen Universität München und vom Museum of the Terracotta Warriors & Horses of Qin Shihuang, Lintong, China. Abgerufen am 28. Juni 2017

- ↑ Technisches Merkblatt. Marmorkitt Super, auf centralconnect.de. Abgerufen am

- ↑ Giovanna Magi: Assuan. Philae, Abu Simbel. Florenz 1992, S. 93