Mammutpumpe

Eine Mammutpumpe, auch Druckluftheber, Airlift, Gaslift oder nach ihrem Erfinder Carl Immanuel Löscher (früher) auch Löscherpumpe genannt, ist ein vorzugsweise senkrecht in eine Flüssigkeit, meist Wasser, eintauchendes Rohr, in das unterhalb des Flüssigkeitsspiegels ein Gas, meist Luft, mittels eines Verdichters eingepresst wird. Sie dient bevorzugt zur Hebung feststoffbeladener Flüssigkeiten.

Löscher bezeichnete 1797 seine Erfindung als aerostatisches Kunstgezeug – ein Name, der sich schon damals nicht durchsetzen konnte. Der bildhafte und werbewirksame Name Mammutpumpe ist bereits wenig später verwendet worden, die früheste Verwendung dieses Namens in der Literatur seit 1846 belegt.[1]

Funktion und Bauformen

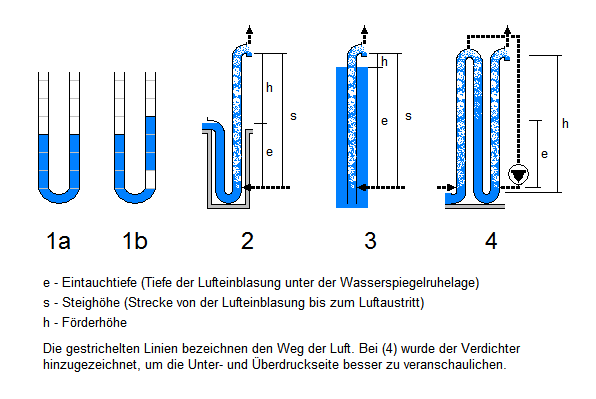

Wird ein zur Atmosphäre hin offenes U-Rohr teilweise mit Wasser gefüllt, stellen sich gleiche Wasserspiegel in beiden Schenkeln ein (im Bild 1a). Wird in einem der Schenkel ein Quantum Luft oberhalb des Wasserspiegels entnommen und zugleich an unterer Stelle eingeblasen, hebt sich hier der Wasserspiegel so lange, bis die Luft durch ihren Auftrieb wieder aus dem Wasser entwichen ist. Im anderen Schenkel bleibt der Wasserspiegel unverändert (im Bild 1b). Bei ständiger Wiederholung des Vorgangs stellt sich eine Differenz der Wasserspiegel ein, die zur Förderung des Wassers auf eine größere Höhe genutzt werden kann.

Bezogen auf die Wasserspiegelruhelage entsteht durch die Lufteinblasung ein Dichteunterschied zwischen den beiden Seiten des U-Rohres, der zumindest ein Antriebsmoment der Mammutpumpen ist. Denn durch eingemischte Luft sinkt die Dichte im Schenkel mit dem Gemisch und der Spiegel steigt hier gegenüber der Höhe des reinen Wassers im anderen Schenkel entsprechend dem Verhältnis Luft zu Wasser. Das erklärt die Funktion der Mammutpumpe bereits. Zusätzlich können dynamische Effekte die Förderhöhe und die Effizienz von Mammutpumpen beeinflussen.

Werden die Betrachtungsgrenzen auf die Oberkante des U-Rohres (oder korrekterweise auf die gesamte darüber lastende Atmosphärenschicht) bezogen, ist es für die Dichte nicht wichtig, ob sich das betrachtete Luftquantum gerade ober- oder unterhalb des Wasserspiegels befindet.

Im Übrigen ist das Prinzip der Mammutpumpenförderung auch dort gegeben, wo Dämpfe in Flüssigkeiten aufsteigen. Solche Pumpen werden Blasenpumpen (engl. vapour lift oder vapor lift) genannt. Sie werden thermisch angetrieben, indem die Flüssigkeit in einem der Schenkel bis über den Siedepunkt erhitzt wird, so dass Dampfblasen entstehen, die in der Flüssigkeit aufsteigen. Die Förderhöhe einer Blasenpumpe ist im Allgemeinen sehr gering, und es können nur Flüssigkeiten oder Suspensionen verwendet werden, die Blasensieden ermöglichen (Kaffeemaschine, Diffusionsabsorptionskältemaschine, Airliftreaktor).

Bild (2) stellt eine Mammutpumpe dar, bei der die erforderliche Eintauchtiefe baulich geschaffen werden muss. Solche Mammutpumpen waren in der Zuckerindustrie zur Hebung von Rüben-Wasser-Gemischen gebräuchlich und verlangten oftmals kostspielig abzuteufende Schächte (dort Brunnen genannt).

Bild (3) zeigt die Bauform, bei der die erforderliche Eintauchtiefe von vornherein gegeben ist. Solche Mammutpumpen werden oft eingesetzt, um z. B. Schlamm, Sand, Kies vom Grund eines Sees in den Laderaum eines Schiffes zu fördern. Auch mit Luft arbeitende Aquarienpumpen zählen dazu.

Bild (4) zeigt die Bauform einer "Brunnenlosen Mammutpumpe", mit der die Abteufung eines Schachtes umgangen werden kann. In Förderrichtung gesehen, wird zunächst eine quasi auf den Kopf gestellte Mammutpumpe verwendet (die auch allein arbeiten könnte). Im zweiten Teil arbeitet eine Mammutpumpe mit der durch die vordere Unterdruck-Mammutpumpe erzeugten Eintauchtiefe. Über eine großtechnische Erprobung hinausgehende Anwendungen sind allerdings nicht bekannt.

Leistungsmerkmale und Auslegung

Mammutpumpen können durch Wahl geeigneter Rohrdurchmesser und Eintauchverhältnisse (Verhältnis von Eintauchtiefe e zu Steighöhe s) unterschiedlichsten Förderaufgaben angepasst werden. Sie fördern umso mehr, je größer der Rohrdurchmesser ist, und fördern dabei umso besser, je größer das Eintauchverhältnis ist. Die Förderhöhe von Mammutpumpen der Bauform nach Bild (2) beträgt unter wirtschaftlichen Gesichtspunkten selten mehr als 10 – 20 m.

Nach Werner Maltry gelten – in Anlehnung an die Dissertation von Hans Behringer – für übliche Ausführungen von Mammutpumpen zur Wasserförderung die im nachfolgenden Nomogramm an zwei Beispielen dargestellten Parameter:

Das Nomogramm verbindet die Rohrweite der Mammutpumpe mit den Volumenströmen für Wasser und Luft (Luft im Normzustand) beim Punkt des besten Wirkungsgrades für Eintauchverhältnisse von e/s = 0,4 … 0,8. Besteht zum Beispiel die Aufgabe, 300 m³/h Wasser um 5 m mit einer Mammutpumpe im Eintauchverhältnis e/s = 0,5 zu heben, dann sind – ausgehend von den Kurvenschnittpunkten für Wasser und Luft – eine Rohrweite von etwa 370 mm und ein Luftbedarf von etwa 1.060 m³/h erforderlich; die Eintauchtiefe e beträgt 5 m (linkes Nomogramm). Kann hingegen bei gleicher Aufgabe die Eintauchtiefe der Mammutpumpe auf 12 m gesteigert werden, so dass sich bei 5 m Förderhöhe ein Eintauchverhältnis von etwa e/s = 0,7 ergibt, lassen sich Rohrweite und Luftbedarf auf etwa 310 mm und etwa 400 m³/h verringern (rechtes Nomogramm). In dieser Weise kann das Nomogramm für eine überschlägliche Dimensionierung von (größeren) Mammutpumpen benutzt werden, wobei es gleichgültig ist, ob von der Rohrweite, der Luft- oder der Wassermenge als Zielgröße ausgegangen wird. Die Förderhöhe h steht bei Mammutpumpen immer im Zusammenhang mit der Eintauchtiefe e.

Für kleinere Ausführungen (bis 100 mm Rohrweite) bietet Abed[2] anhand eines physikalisch-mathematischen Modells ermittelte Werte in ähnlicher Darstellung.

Bei Förderung von Feststoff-Wasser-Gemischen wird je nach Gemischdichte eine größere oder auch kleinere Luftrate erforderlich. Zur Verringerung von Rohrleitungsverlusten sollten dabei die Rohrdurchmesser und -krümmungsradien mindestens doppelt bzw. dreifach so groß wie der Korndurchmesser gewählt werden.

Bezogen auf die vom Verdichter abgegebene Leistung erreichen Mammutpumpen in Abhängigkeit vom Eintauchverhältnis Wirkungsgrade von 20 % bis 65 %. Unter Einrechnung der Luftverdichter wird der Gesamtwirkungsgrad noch schlechter und liegt üblicherweise unter 20 %. Die Bauform (4) schneidet prinzipbedingt und wegen des zu verwendenden Wasserringverdichters (übergerissene Wasseranteile) besonders schlecht ab.

Pumpenkennlinien, vergleichbar denen von Kreiselpumpen oder Kolbenpumpen, gibt es für Mammutpumpen nicht. Trotz einfachster Technik sind die Strömungsverhältnisse so kompliziert, dass die wenigen in der Literatur mitgeteilten Zahlen stark voneinander abweichen. Deshalb sind auch alle hier mitgeteilten Zahlen mit größter Vorsicht zu betrachten.

Verwendung

Die Gründe, warum Mammutpumpen trotz des geringen Gesamtwirkungsgrads eingesetzt werden, liegen darin, dass sie das zu pumpende Gut mechanisch nicht belasten, kaum verstopfen und Luft ins wässrige Fluid einbringen, wodurch sie beispielsweise zum Pumpen von mikroorganismen- oder belebtschlammhältigem Abwasser verwendet werden oder zum Umwälzen von Aquariumwasser zu Wasserfiltern.

Aufgrund des Fehlens jeglicher bewegter Teile sind Mammutpumpen gut geeignet für die Förderung von Feststoffen, welche eine besondere Schonung verlangen (Zuckerrüben, Kartoffeln, Gemüse, lebende Fische, Belebtschlamm aus Abwasserreinigungsanlagen, elektronische Bauelemente usw.).

Weiter findet dieses Prinzip in der Aquaristik Verwendung. In Verbindung mit einer Filtermatte (Hamburger Mattenfilter) finden sie zum Beispiel in Aufzuchtbecken oder Garnelenbecken sehr häufig Verwendung, da die kleinen Tiere, die immer noch durch die Filtermatte kommen, nicht getötet werden.

Die schonende Einwirkung auf das Pumpgut soll in Fachartikeln der rübenverarbeitenden Industrie beschrieben worden sein; angeblich hätten in Mammutpumpen für die Zuckerrübenförderung in einem Falle „das Windspiel des Direktors“ und in einem anderen Falle sogar „ein Arbeitsbursche“ die Passage durch eine Mammutpumpe unbeschadet überstanden.

Kommt es auf die Schonung der Feststoffe nicht an, können Mammutpumpen anderen Pumpentypen aus Gründen des Verschleißes immer noch überlegen sein. Das ist zum Beispiel in Sandfanganlagen der Abwasserreinigung der Fall, weshalb Mammutpumpen dort weit verbreitet sind. Ihr Einsatz bietet sich auch an für die Gewinnung von Bodenschätzen vom Meeresgrund (Manganknollen). Mammutpumpen sollen ab 1897 zur Erdölgewinnung auf den Feldern bei Baku eingesetzt worden sein (unter Mitwirkung von Mendelejew), ab 1901 dann auf amerikanischen Erdölfeldern,[1] zuvor hatte eine derartige Maschine großes Aufsehen bei der Weltausstellung 1892/93 in Chicago erregt.

Eine Mammutpumpe kann zugleich als chemischer Reaktor dienen, da in ihr stets eine turbulente Vermischung von Flüssigkeit, Gas und Feststoff stattfindet. In solchen Airlift-Reaktoren erfolgt die Umwälzung der Inhaltsstoffe (insbesondere Lösung oder Suspension) nicht mit Rührern, sondern ausschließlich durch das Einblasen von Luft oder die Erzeugung von Dampf.

Auch so genannte Gasrührwerke oder die gezielte Umwälzung natürlicher Wasserkörper durch Lufteinblasung (Seewasserzirkulation) basieren auf dem Prinzip der Mammutpumpe, wenn auch in diesen Fällen keine Förderung auf eine größere Höhe beabsichtigt ist. Wenn die Flüssigkeit mit Gasen übersättigt ist, kann eine Förderung auch ohne äußere Gaszufuhr funktionieren. Dies wird zur Entgasung von gasreichen natürlichen Seen benutzt (Nyos-See und Kiwusee).

Weiterhin wird das Prinzip der Mammutpumpe beim Ruhrstahl-Heraeus-Verfahren sowie beim Niederbringen von geologischen Bohrungen und Schachtbohrungen verwendet. Bei ersterem handelt es sich um das so genannte Vakuumumlaufverfahren, bei letzterem um das Lufthebebohrverfahren.

Im Wesentlichen ist die Verwendung von Mammutpumpen auf Fälle beschränkt, bei denen

- es auf den absoluten Energieverbrauch nicht ankommt (kleine Rohrdurchmesser),

- die Schonung zu fördernder Feststoffe im Vordergrund steht,

- andere Pumpentypen aus Verschleiß- oder Kostengründen nicht in Frage kommen und/oder

- vorteilhafte Voraussetzungen vorhanden sind (großes Eintauchverhältnis).

Literatur

- H. Behringer: Die Flüssigkeitsförderung nach dem Prinzip der Mammutpumpe. Dissertation. Technische Hochschule Karlsruhe, 1930.

- W. Maltry: Zur Dimensionierung von Mammutpumpen. In: Deutsche Agrartechnik. 18, 5, 1968, S. 233–235.

- U. Gutteck: Auslegungsrichtlinien für Mammutpumpen und Schwemmrinnen. Institut für Forschung und Rationalisierung der Zuckerindustrie, Halle (S.) 1984.

- U. Gutteck: Brunnenlose Mammutpumpe. F/E-Bericht, Institut für Forschung und Rationalisierung der Zuckerindustrie, Halle (S.) 1986.

- P.-V. Schmidt: Zuckerrüben – Lagerung und Aufbereitung. Verlag Dr. Albert Bartens, Berlin 1990.

- K. A. Abed: Operational Criteria of Performance of Air-lift Pumps (Auslegungskriterien für Mammutpumpen). In: The Institution of Engineers (India) Journal-MC. Vol. 84, April 2003.

Weblinks

- Ф. А. Папаяни, Л. Н. Козыряцкий, А. П. Кононенко, В. С. Пащенко: ИСТОРИЯ СОЗДАНИЯ, ИССЛЕДОВАНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ ЭРЛИФТОВ (Entstehung, Erforschung und Anwendung von Mammutpumpen)

- K. A. Abed: Operational Criteria of Performance of Air-lift Pumps; IE(I) (Memento vom 8. April 2013 auf WebCite) In: Journal-MC. Vol. 84, April 2003.

Einzelnachweise

- ↑ a b ИСТОРИЯ СОЗДАНИЯ, ИССЛЕДОВАНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ ЭРЛИФТОВ Папаяни Ф. А., Козыряцкий Л. Н., Кононенко А. П., Пащенко В. С. Abgerufen am 4. April 2019.

- ↑ Wayback Machine. 4. Oktober 2006, abgerufen am 4. April 2019.