Schmieröltank-Entlüftung

Eine Schmieröltank-Entlüftung ist ein spezielles Umlaufsystem zur Lagerschmierung bei großtechnischen Turbinen.

Sonderfall Turbinenlager

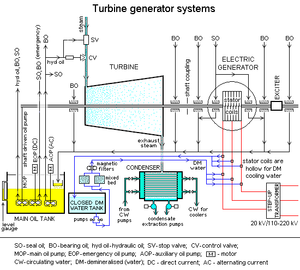

Energieerzeugungsanlagen mit Turbinen, Generatoren und Kupplungen werden in der Regel mit Wellenlagern ausgerüstet, welche eine kontaktfreie Abdichtung, häufig Labyrinthdichtungen, besitzen. Diese Art der Abdichtung weist sehr geringe Reibungsverluste auf, verursacht so gut wie keinen Verschleiß und ist auch für hohe Drehzahlen geeignet. Der Nachteil von berührungslosen Dichtungen ist, dass sie keine hundertprozentige Abdichtung gewährleisten. Je nach Größe der Anlage werden normalerweise 3 bis 7 Wellenlager verbaut.

Die Schmierölversorgung für die Wellenlager erfolgt meist zentral über einen Schmieröltank. Zum Einsatz kommen Schmieröltanks mit bis zu 150.000 Liter Fassungsvermögen. Das Schmieröl wird mittels einer Schmierölpumpe zu den Lagerstellen gepumpt.

Um ein Austreten von Schmieröl an den Lagerstellen zu verhindern werden die Lager entlüftet. Die Entlüftungsleitungen von den Lagern werden zusammen in den zentralen Schmieröltank eingeleitet. Ein Gebläse saugt Luft aus dem Schmieröltank ab und erzeugt dabei einen Unterdruck im System, dieser beträgt in der Regel ca. 6 mbar (abhängig von Druckverlusten in den Leitungen). Im Wellenlagerraum beträgt der Unterdruck ca. 4 mbar. Als Gebläse kommen bevorzugt Radialhochdruckventilatoren und Seitenkanalverdichter zum Einsatz, zum Teil in Kombination mit einem Ölnebelabscheider. Seitenkanalverdichter sind in der Lage Unterdrücke bis zu 100 mbar zu erzeugen. Sie sind geeignet, in Verbindung mit Ölnebelabscheidern, welche hohe Druckverluste über den Filter aufweisen. Der erforderliche Energieeinsatz für Seitenkanalverdichter ist deutlich höher als bei Radialhochdruckventilatoren.

Zum Teil wird der Austritt von Schmieröl in den Lagern auch über sogenannte Sperrluftsysteme verhindert. An den Lagerenden wird ein Druckluftpolster aufgebaut, so dass kein Öl austreten kann. Ein Teil der Druckluft gelangt in den Wellenlagerraum und über die Entlüftungsleitung in den Öltank, hierdurch entsteht ein leichter Überdruck im Tank, welcher über eine Entlüftungsöffnung abgebaut werden muss. Eine aktive Entlüftung mit einem Gebläse ist in der Regel in Verbindung mit Sperrluftsystemen nicht erforderlich.

Durch die hohen Temperaturen in den Lagern – bedingt durch die Reibung – wird ein feiner Ölnebel gebildet. Bei der Entlüftung der Lager wird dieser Ölnebel mitgerissen. Sofern kein Ölnebelabscheider bzw. Ölnebelfilter vorhanden ist werden die in der abgesaugten Luft enthaltenen Ölpartikel in die Atmosphäre ausgestoßen und verursachen Umweltverschmutzungen. Diese Problematik trifft auch für die Lagerabdichtung mittels Sperrluft zu.

Umweltaspekte

Es gibt noch viele Länder in denen es bezüglich des Austritts von Öl keine gesetzlichen Vorgaben gibt. In diesen Ländern werden die Lager überwiegend mittels einfacher Gebläse entlüftet und das Luft-Ölgemisch wird ohne Filtrierung in die Atmosphäre abgeleitet.

In Deutschland z. B. wird dies durch die Vorgaben der TA Luft unterbunden und der Einsatz eines Ölnebelabscheiders wird hierdurch zwingend erforderlich.

Ölnebelabscheider für die Schmieröltank-Entlüftung

Die Anforderungen an Ölnebelabscheider für Kraftwerke sind hoch, da die Ölpartikel aufgrund der hohen Temperaturen und der niedrigen Viskositätsklassen der verwendeten Schmieröle sehr fein sind. Es können verschiedene Typen von Ölnebelabscheidern je nach Anforderung zum Einsatz kommen.

Das im Ölnebelabscheider abgeschiedene Schmieröl wird zurück in den Öltank geführt, der Ölverbrauch wird hierdurch deutlich reduziert und die Umwelt entlastet. Der Ölnebelabscheider besitzt in den meisten Fällen ausgangsseitig einen Ventilator, der im Öltank den erforderlichen Unterdruck für die Entlüftung der Lager erzeugt. Um den gewünschten Unterdruck in den Lagern bzw. im Öltank einzustellen kann über manuelle Klappen eine Drosselung des Ansaugvolumenstroms vom Gebläse erfolgen.

Aktive Ölnebelabscheider-Systeme können mit einer elektronischen Druckregelung mittels Frequenzumrichter ausgestattet werden, um den Unterdruck im Öltank unabhängig von Betriebszuständen konstant zu halten. Dies bringt energetische Vorteile, verlängert die Standzeit des Ventilators und vermeidet möglichen Eintrag von Schmutzpartikeln in das Lager infolge zu hoher Unterdrücke. Ölnebelabscheider mit elektronischer Druckregelung sind aufgrund der Komplexität in der Anschaffung mit Zusatzkosten verbunden.

Die Zuverlässigkeit des Ventilators ist deshalb wichtig, da der Ölnebel sich unter ungünstigen Randbedingungen bei Ausfall des Ventilators an sogenannten Hot Spots im Lager entzünden kann. Aus diesem Grund werden teilweise auch Ölnebelabscheider mit zwei redundant arbeitenden Ventilatoren bzw. für Turbinen in Kernkraftwerken komplett redundant verbaut.