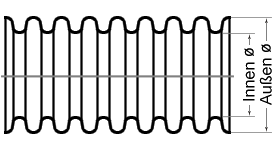

Wellrohr

Ein Wellrohr ist ein Rohr aus starrem Material mit wellenförmig wechselndem Durchmesser, das aufgrund der Wellung flexibel geworden ist. Wellrohre aus Metall (Metallbälge oder Metallfaltenbälge) werden im Maschinen- und Gerätebau eingesetzt, Wellschlauch aus Kunststoff vorrangig für Elektroinstallationen verwendet.

Verwendung

- In der Automobilindustrie, dem Maschinen- und Anlagenbau, dem Schiffbau sowie der Medizintechnik wird Wellrohr zum Schutz und zur Bündelung elektrischer oder anderer Leitungen und auch zur Ausführung flexibler Verbindung zu peripheren Geräten benutzt. Es gibt für diese Zwecke auch längs zu öffnende Installationsrohre.

- Bei der Elektroinstallation werden Wellrohre vorwiegend als bzw. anstelle sogenannter Leerrohre sowohl im Außenbereich als auch innerhalb von Gebäudewänden und -decken eingesetzt.

- Wellrohre werden für Leitungen und Wärmeübertrager / Wärmetauscher (z. B. aus Edelstahl[1] in Pufferspeichern oder aus verschiedenen Kunststoffen (zum Beispiel: Polyethylenrohr) in der Geothermie) eingesetzt. Die gewellte Struktur sorgt für eine Oberflächenvergrößerung und dadurch für einen guten Wärmeaustausch an der Rohrwandung. Das Durchflussverhalten wird im Vergleich zum Glattrohr verändert, weil sich die Fließgeschwindigkeit durch die eintretenden Verwirbelungen reduziert. Zudem ist die Wanddicke mit 0,2 bis 0,4 mm deutlich geringer als beim Glattrohr. Die Konstruktion wird leichter und effizienter.

- Wellrohre für Leitungen in Solaranlagen sind häufig in Verwendung, wobei jedoch zu beachten ist, dass der Druckverlust deutlich höher ist als bei einem Rohr mit glatter Innenwand. Beispiel für Fördermedium: Wasser 20 °C, Volumenstrom: 0,216 l/s (10 m² Kollektorfläche),[2] Rohrlänge: 40 m: Rohrleitungselement: Kreisrohr innen glatt, Innendurchmesser: 20 mm, Strömungsgeschwindigkeit: 0,69 m/s, Rohrrauhigkeit: 0,0015 mm, Rohrreibungszahl: 0,03, Druckverlust: 134,89 mbar, Rohrleitungselement: Wellrohr DN20, Innendurchmesser: 20,4 mm, Strömungsgeschwindigkeit: 0,66 m/s, Druckverlust: 666,33 mbar, Rohrleitungselement: Wellrohr DN25, Innendurchmesser: 25,4 mm, Strömungsgeschwindigkeit: 0,43 m/s, Druckverlust: 195,23 mbar.[3] Um einen annähernd vergleichbaren Druckverlust zu haben, muss das Wellrohr wesentlich größer dimensioniert werden.

- Wellrohr aus Kunststoff sorgt bei Fußbodenheizungen oder Wasserrohrinstallation für einen mechanischen Schutz des mediumführenden Rohres.

- Wellrohr-Stücke (Metallbälge) werden zum Ausgleich von Achsversätzen (lateral-kompensatorisch) oder zur Kompensation von Längen- und Winkeländerungen (angular-kompensatorisch) eingesetzt:

- Flexibilität, Ausgleich thermischer Ausdehnung oder Entkopplung von Schwingungen: Rohrkompensator zur Verbindung von Rohrleitungen;

- zur Verbindung von leicht lageversetzten Wellen: Wellrohrkupplungen, Metallbalgkupplung oder Metallbalg.

- Metallbälge als Arbeits- oder Pumpzylinder oder zur Ventilabdichtung.

Material

- Polyamid (PA)

- Polyethylen (PE)

- Polypropylen (PP)

- Polytetrafluorethylen (PTFA)

- Polyvinylchlorid (PVC)

- Edelstahl

- Rostfreier Stahl

- Kupfer

Form und Ausprägung der Wellung

Am häufigsten sind parallele ringförmige Ausformungen anzutreffen. Werden solche Wellrohre für Leitungen verwendet, führt diese Form zu einem stark erhöhten Druckverlust. Spiralförmige Wellen mit unterschiedlicher Ausformung werden je nach Anwendung bevorzugt bei Wärmetauschern verwendet, da diese weniger Druckverlust und eine bessere Verwirbelung des Mediums ergeben.

Herstellung

Die Herstellung von thermoplastischem Wellrohr erfolgt unter Einsatz von Extrudern und anschließend im wellformgebenden Corrugator. Zunächst pressen Extruder das erhitzte und plastifizierte Kunststoffmaterial über den Spritzkopf in die Formbacken der Corrugatoren. Im Spritzkopf ist zudem eine feste Düse installiert, um den plastischen Kunststoffstrang von innen mit Druckluft auszuhöhlen. Im Corrugator bewegen sich in gleichmäßigem Tempo mehrere geteilt hintereinanderliegende, umlaufende Wellform-Halbsegmente als Negativform. Die Halbsegmente werden zusammengepresst, das Kunststoffmaterial durch die Druckluft in die Formen gepresst. Dieses härtet durch Abkühlung aus, ein endloses Rohr entsteht. Die mit Corrugatoren herstellbaren Außendurchmesser liegen zwischen 3 mm und 2.400 mm Außendurchmesser.

Metallische Wellrohre bestehen aus Materialien mit den Werkstoffnummern 1.4404, 1.4541, 1.4571 oder auch 1.4301. Sie können bis 650 °C eingesetzt werden. Parallel gewellte Rohre werden nach den verwendeten Formungstechniken in verschiedene Gruppen unterteilt:

- mechanisch (kontinuierlich) geformt und längs-WIG-geschweißt. Dieses Verfahren wird im Allgemeinen bei Innendurchmessern von 6 mm bis 50 mm angewandt. Größere Dimensionen werden stattdessen meist hydraulisch geformt. Es gilt die ISO-Norm 10380. Die Wanddicke ist bei Standardausführungen je nach Nennweite 0,15 mm bis 0,25 mm. Der Berstdruck kann über 100 bar sein, beim Druckaufbau streckt sich der Prüfling zu einem nahezu glatten Rohr. Der Betriebsdruck wird so angegeben, dass man bei 1,5-fachem Testdruck eine plastische Längenausdehnung von unter 1 % erwarten darf. Der Betriebsdruck ist bei eng gewellten Versionen und geringen Wanddicken geringer. Damit ein Wellrohr höher belastet werden kann, wird es mit einer oder zwei Edelstahlumflechtungen verstärkt. Dies dient hauptsächlich zur Längenbegrenzung (Verhinderung der Ausdehnung). Als Umflechtungsmaterial wird 1.4301 verwendet. Damit kann ein Betriebsdruck bis über 100 bar erreicht werden.

- hydraulisch geformt (meist in 6 m, teils bis 12 m Länge) und aus metallischem Band hergestellt. Diese Lösung ist flexibler und sicherer, da die Wanddicke homogener ist und mit weniger Reibung produziert wird. Sie ist jedoch deutlich teurer.

- mechanisch geformt

rollnahtgeschweißt und hydrodynamisch oder mittels Rollen gewellt.

Einzelnachweise

- ↑ Abmessungen und Daten von Edelstahlwellrohren (PDF; 887 kB)

- ↑ dincertco.de (PDF; 90 kB) Keymark Zertifikat für Angbabe der Durchflussmenge und Aperturfläche

- ↑ druckverlust.de Online Druckverlustberechnung